在电子制造、半导体芯片、生物医药及精密光学等领域,无尘布被称为 “工业清洁的隐形卫士”。一块看似普通的擦拭布,其质量优劣直接关系到良品率的高低和产品的安全性。

作为深耕洁净空间赋能领域的专家,深圳市恒创世纪科技有限公司(以下简称 “恒创世纪”)深知采购痛点。为了帮助企业避坑,精准匹配生产需求,我们整理了这份无尘布质量核心指标与全方位选购指南。

质量是底线:无尘布必须具备的 6 大核心要求

选购无尘布不能只看外观,必须深入了解其物理与化学性能。恒创世纪建议在采购时,重点考察以下六大指标:

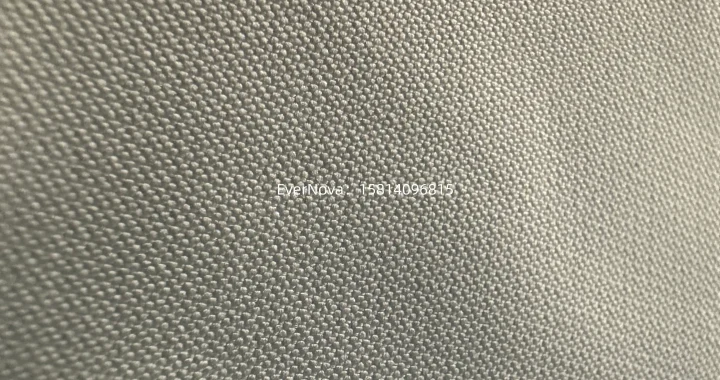

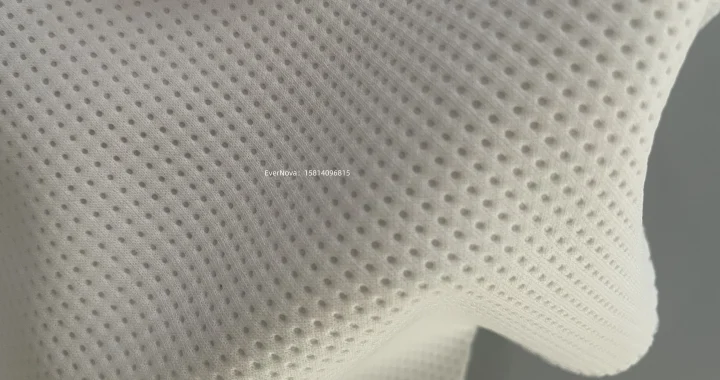

1. 低尘埃与低纤维脱落(洁净度的核心)

这是无尘布最基本也是最重要的要求。

- 标准: 优质无尘布在擦拭过程中,必须严格控制发尘量,杜绝纤维脱落。

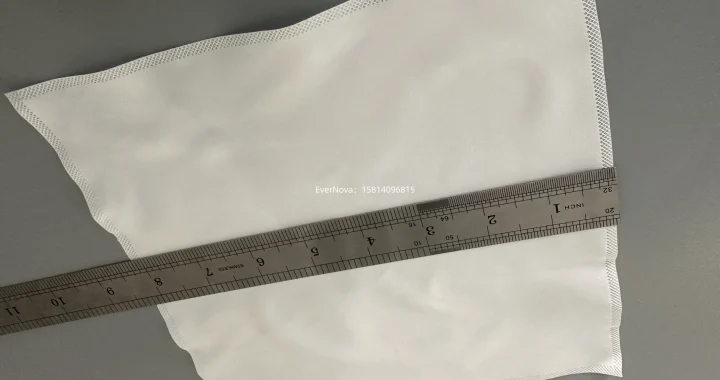

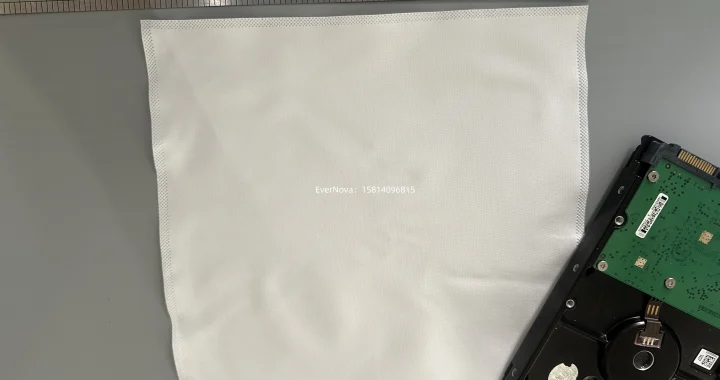

- 恒创世纪标准: 我们的产品均在百级洁净车间内生产、清洗和包装。采用激光封边或超声波封边技术,替代传统的冷裁,从源头彻底解决了边缘掉毛的问题,确保满足 ISO 5 级(百级)至 ISO 8 级(十万级)的严苛洁净需求。

2. 高吸水性与良好吸油性(清洁效率)

- 标准: 能够快速吸附水分、油污及溶剂,且吸液量大,避免污染物残留。

- 恒创世纪方案: 针对不同污渍,我们提供聚酯纤维(吸水强)、超细纤维(吸油及细微颗粒强)等多种材质。例如,超细纤维无尘布能利用毛细管效应,瞬间吸附自身重量数倍的液体,大幅提升清洁效率。

3. 耐化学腐蚀性能(环境适应性)

- 标准: 在接触酒精、丙酮、IPA(异丙醇)等常用工业清洗剂时,材质不分解、不褪色、不溶胀。

- 恒创世纪方案: 选用高品质合成纤维基材,经过特殊工艺处理,具有极强的化学稳定性,确保在各类溶剂环境下擦拭依然安全可靠。

4. 尺寸稳定性与耐用性(成本控制)

- 标准: 擦拭时不易变形、起球或破损,多次清洗后仍能保持原有尺寸和强度。

- 恒创世纪方案: 精密的织造工艺保证了布料的密度和强度。不仅手感柔软不伤表面,而且耐磨耐用,可配合清洗机重复使用(需视洁净等级而定),有效降低企业的长期耗材成本。

5. 无有害物质释放(安全性)

- 标准: 不含甲醛、荧光剂、漂白剂等有害化学物质,离子残留(Non-Volatile Residue)极低。

- 恒创世纪方案: 产品出厂前均经过 18MΩ 超纯水的多次清洗与萃取,确保低离子残留,符合 RoHS 等环保标准,特别适合对残留物敏感的医药和半导体行业。

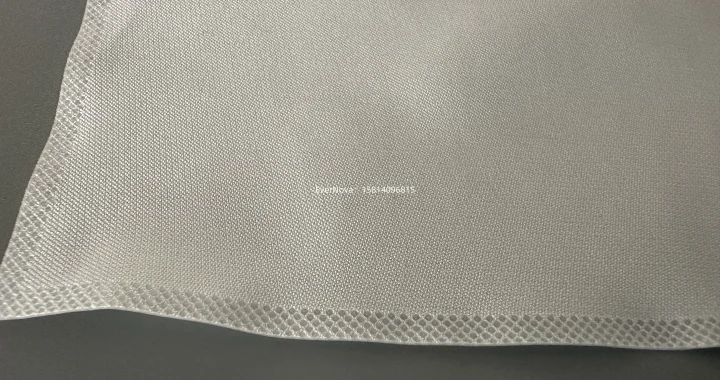

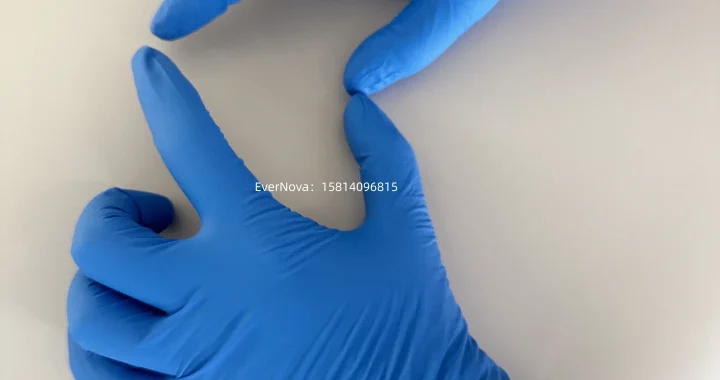

6. 良好的静电防护能力(ESD 保护)

- 标准: 摩擦时不产生静电,或能快速消散静电,防止静电吸附灰尘或击穿电子元件。

- 恒创世纪方案: 提供网格状或混纺导电丝的防静电无尘布,能有效泄放静电,为精密电子元器件提供双重保护。

无尘布虽小,却是洁净生产中不可或缺的一环。深圳市恒创世纪科技有限公司始终坚持 “品质为本,服务至上”,致力于为客户提供高性价比的洁净解决方案。

选购建议总结:

- 看场景: 电子厂选超细纤维或聚酯纤维,药厂选低发尘灭菌款。

- 看指标: 重点关注发尘量、吸液率和离子残留。

- 看渠道: 批量采购请认准源头厂家,确保售后无忧。