在医疗器械行业,清洁和消毒是保证设备安全与患者健康的核心环节。无尘布作为洁净耗材,广泛应用于医疗器械的清洁、消毒和操作中,但其对材质、洁净度和功能有着比普通工业应用更高的要求。

-

关键应用环节

-

器械表面清洁:用于擦拭手术器械、诊疗设备、精密仪器表面,去除灰尘、血液残留及消毒液残留。

-

设备维护:擦拭高精密医疗设备,如超声机、内窥镜、检测仪器等,防止颗粒和化学残留影响性能。

-

操作台面和工作环境清洁:用于无菌操作台和洁净区的日常清洁,降低交叉污染风险。

-

材质与洁净等级要求

-

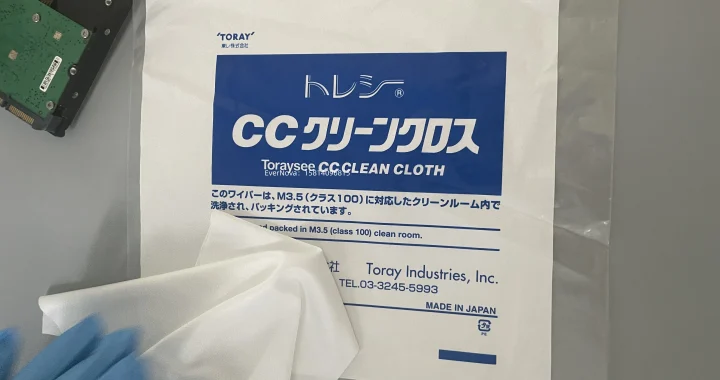

医疗器械行业通常要求 ISO Class 5-7 的洁净环境,特殊场景可能要求更高。

-

无尘布材质需为超细纤维或高密度涤纶,具备低掉屑、低离子、低非挥发性残留特性。

-

材质必须耐酒精、去离子水及常用消毒液,不产生化学反应或腐蚀。

-

在手术或高洁净环境下需使用灭菌或预灭菌包装的无尘布。

-

功能特性

-

低掉屑、低离子:防止微粒污染医疗器械表面或影响实验检测。

-

防静电:避免静电吸附灰尘及液体残留,保护精密电子医疗设备。

-

高吸液性:快速吸收消毒液或血液残留,保持表面干净。

-

耐化学性:适应酒精、消毒液及其他清洁剂,确保安全擦拭。

-

使用规范

-

擦拭前佩戴无尘手套,避免手部污染。

-

根据用途选择干擦或湿擦方式,并严格遵守医疗洁净操作规范。

-

定期更换无尘布,并确保灭菌状态,防止二次污染。

总结

医疗器械行业对无尘布的要求不仅是清洁去污,更强调低颗粒、低离子、防静电和耐化学性。选择合适材质、洁净等级和灭菌处理的无尘布,并严格遵循操作规范,是保证医疗设备安全和患者健康的关键。

特点:

-

超低掉屑、低离子、低残留

-

防静电、耐酒精和消毒液

-

高吸液性,干擦或湿擦均可

-

可灭菌或预灭菌包装

-

适用于高洁净等级 ISO Class 5-7

应用范围:

-

手术器械表面清洁

-

超声机、内窥镜、检测仪器擦拭

-

无菌操作台及洁净室环境

-

医疗器械日常维护和消毒

-

精密仪器表面清洁