在清洁验证过程中,确保设备表面无残留物是保证产品质量和生产环境符合标准的关键。传统的清洁检测方法虽然能够提供一定的有效性,但往往存在效率低、操作复杂和难以定量分析等问题。而总有机碳(TOC)验证作为一种高效的清洁检测方法,能够显著提升检测效率,减少人工干预,提高数据准确性和可重复性。本文将探讨 TOC 验证在提升清洁检测效率方面的优势,分析其特点、应用范围和关键参数,帮助企业优化清洁验证过程。

特点:

-

快速定量检测:TOC 验证通过测量表面总有机碳的含量,能够迅速提供定量数据,明确表面是否有有机污染物残留。与传统的棉签采样法相比,TOC 不仅减少了人工干预,还能在更短的时间内完成清洁验证,显著提高工作效率。

-

高精度与低检测限:TOC 验证具有高精度,能够检测到微量的有机污染物,适用于清洁要求高、残留量微小的生产环境。其低检测限可以有效评估清洁过程是否彻底,避免遗漏潜在的污染源。

-

自动化操作:TOC 验证方法通常采用自动化设备进行测量,减少了人工操作的误差,提升了实验数据的可靠性。自动化操作也使得 TOC 验证可以在多个设备或区域同时进行,进一步提高了检测效率。

-

兼容多种生产环境:TOC 验证不仅适用于制药行业,还广泛应用于食品、电子、化妆品等多个行业。其在不同领域的广泛适用性,使其成为各行业清洁验证中的首选方法之一。

范围:

-

制药行业:TOC 验证在制药行业中尤为重要,尤其是在多产品生产线的清洁验证中。它能够快速准确地评估设备表面的有机污染物残留,确保不同行批次间不会发生交叉污染,符合 GMP 要求。

-

食品加工:在食品生产过程中,TOC 验证可有效监控设备表面的有机物残留,如油脂、糖分等,确保生产环境的清洁,并满足相关的卫生和安全标准。

-

电子制造:TOC 验证在电子制造中也具有重要意义,特别是在对电子元件清洁度要求极高的生产过程中。TOC 能够检测到微量的有机污染物,确保生产环境的无污染,避免电子产品的功能受损。

-

化妆品生产:化妆品行业需要确保生产设备无化学残留物,TOC 验证能够帮助生产企业快速判断是否存在清洁死角,确保产品质量和消费者安全。

参数:

-

检测灵敏度:TOC 验证具有较高的灵敏度,通常可以检测到低至 0.5 µg/cm² 的有机残留物。这使得其能够满足高标准清洁环境的检测需求。

-

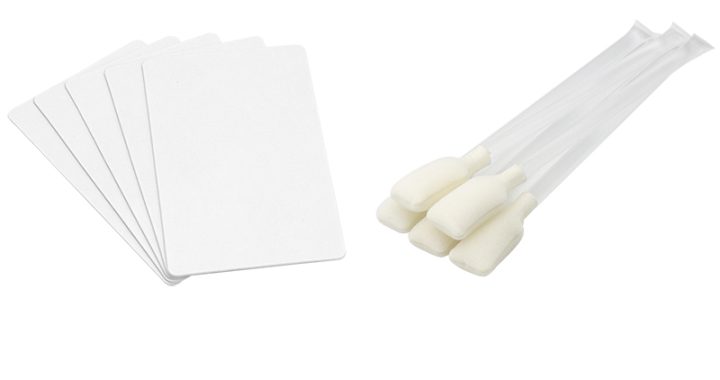

采样方法:TOC 检测通常通过擦拭样本区域,使用去离子水或其他溶剂采集样本,然后通过 TOC 仪器进行分析。这种方法操作简便,能高效收集和分析样本。

-

检测时间:与传统方法相比,TOC 验证的检测时间较短。标准 TOC 测试通常在几分钟至十几分钟内完成,适合大规模生产环境中对清洁验证的快速需求。

-

适用范围:TOC 验证适用于不同表面的清洁验证,包括金属、塑料、玻璃等多种材质的设备表面。不同的表面材料可能需要调整溶剂或采样方法,以确保准确的结果。

8-720x380.webp)

-720x380.webp)