在制药及生物制药行业,清洁验证的目的是确保设备和工艺系统在批次间保持洁净,防止交叉污染。棉签采样(Swab Method)与TOC(总有机碳)测试各有优势:棉签采样适用于复杂表面和死角的局部检测,TOC测试则提供快速、量化的整体残留评估。结合两者的验证策略可以实现覆盖全面、数据可靠的清洁验证方案。

互补性研究要点:

-

局部检测与整体量化结合

-

棉签采样可针对高风险部位或难以清洗的复杂表面进行局部取样,提供残留物的定性信息。

-

TOC测试可快速量化整个清洗系统或冲洗液中的总有机碳含量,补充局部采样的数据。

-

数据互验证

-

将棉签采样结果与TOC检测结果进行对比分析,可验证残留物回收率和清洁效率。

-

异常数据可帮助定位设备清洗薄弱环节,优化清洗程序。

-

提高清洁验证效率

-

同步使用两种方法可缩短验证周期,减少重复采样,确保关键区域和整体系统的清洁性。

-

支持GMP文件化和监管审核要求,提供可追溯数据。

-

应用示例

-

CIP系统、反应器、储罐及无菌灌装设备的清洁效果评估。

-

高风险区域表面残留监控及清洁工艺优化。

通过棉签采样与TOC测试的互补使用,可实现高灵敏度、广覆盖、快速定量与局部准确的清洁验证,为制药工厂提供可靠、合规的数据支持。

特点

-

局部与整体结合:覆盖高风险表面和系统总体残留。

-

高灵敏度与量化能力:TOC提供快速定量,棉签提供精确局部信息。

-

数据可靠:支持异常分析和工艺优化。

-

合规性强:符合GMP、药典及ALCOA+要求。

应用范围

-

制药及生物制药设备清洁验证

-

CIP系统及关键工艺设备

-

高风险表面残留监控

-

清洁工艺优化与GMP审核准备

参数示例

-

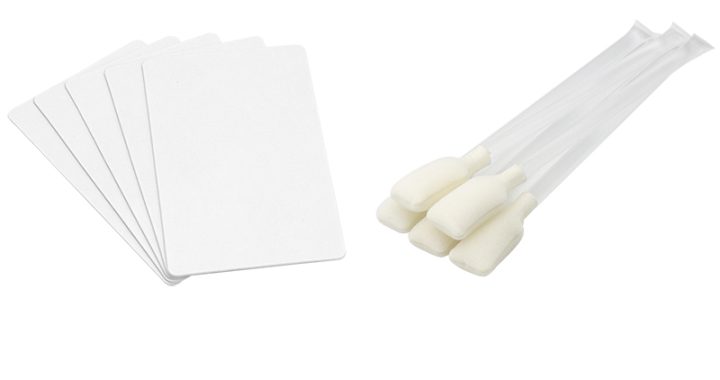

棉签类型:低纤维无尘棉签、超细纤维棉签

-

采样面积:10–50 cm²/点

-

采样方法:Z字形、单向、螺旋擦拭

-

采样溶剂:去离子水、PBS缓冲液或有机溶剂

-

TOC检测方法:高温燃烧法、湿化学氧化法

-

检测限:0.01–10 mg/L

-

洁净等级:ISO Class 5–8(百级至十万级洁净室)

-

回收率:≥70–90%

-720x380.webp)