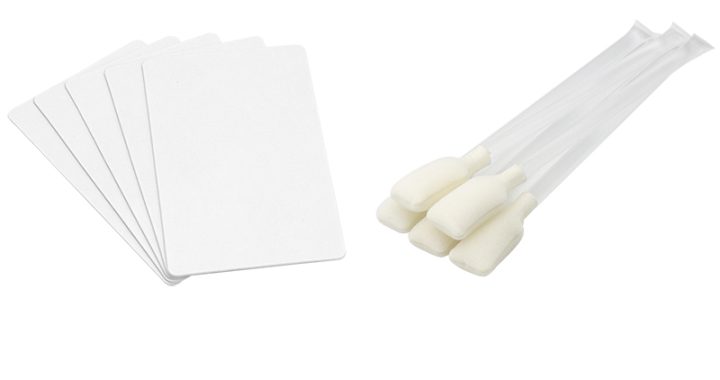

在清洁验证中,棉签采样和总有机碳(TOC)检测是两种常用的监测方法,用于评估生产设备和环境的清洁度。然而,这两种方法在采样原理、操作方式和适用范围上存在显著差异。棉签采样通常用于直接从表面采集污染物样本,通过目视检查或化学分析来评估污染程度;而TOC检测则通过测量水或表面残留的有机碳含量来评估清洁程度。尽管两者均可用于检测污染,但它们的结果可能存在差异。本文将探讨棉签采样与TOC检测结果的差异性,分析其影响因素,并对如何综合应用这两种方法提供建议。

特点:

-

采样原理不同:棉签采样通过物理摩擦从表面采集污染物,而TOC方法通过测量溶解于水或直接附着在表面上的有机碳来评估污染。

-

适用范围:棉签采样适用于检测固体表面或难以溶解的污染物,而TOC检测主要用于水和溶解性污染物的评估。

-

结果差异:由于样品类型、检测方法和灵敏度的不同,棉签采样和TOC检测可能产生不同的清洁度评估结果。

-

互补性:尽管存在差异,这两种方法在清洁验证中具有互补性,棉签采样能够提供具体的表面污染信息,而TOC则能更广泛地反映水溶性污染。

范围:

棉签采样与TOC检测差异性研究适用于以下行业和领域:

-

制药行业:在药品生产过程中,棉签采样和TOC检测可用于验证设备、管道和生产环境的清洁度,确保符合GMP等法规标准。

-

食品加工:棉签采样和TOC检测可用于食品生产设备和加工环境的清洁验证,防止微生物和有机污染物的交叉污染。

-

电子制造:在半导体、LCD等电子产品生产过程中,清洁验证对于确保产品质量至关重要,棉签采样与TOC检测能够有效评估清洁程度。

-

医疗器械行业:在医疗器械的生产和处理过程中,清洁度的验证是保证产品安全性和质量的重要环节,棉签采样和TOC检测可以提供有效的数据支持。

参数:

-

样品来源:棉签采样通常针对设备表面进行取样,而TOC检测适用于水、溶液或表面有机物的含量分析。

-

灵敏度和精确度:TOC检测可以检测更广泛范围的污染物,尤其是水溶性有机物;而棉签采样则能捕获特定表面污染的较高浓度样本。

-

清洁度标准:TOC检测常用于确定水系统中有机物的含量,其合格标准通常为纯水中的有机物含量低于50µg/L;而棉签采样则依据污染物的外观和化学成分来评估污染水平。

-

数据解释:棉签采样的结果通常用于评估具体位置的污染水平,而TOC检测则提供水系统或生产环境中有机物污染的总体水平。

-

应用频率:棉签采样通常用于清洁验证的单次检测,而TOC检测可能涉及更频繁的监测,尤其是在水系统的清洁验证中。

8-720x380.webp)

-720x380.webp)