在制药和其他受监管行业中,确保制造环境的清洁至关重要。棉签验证和总有机碳(TOC)验证是常用的表面清洁评估方法。然而,这两种方法各有独特的优势,协同应用可以提供更全面、可靠的验证结果。

棉签验证通常用于直接采集表面残留物的样本,而TOC验证则测量清洁过程中的有机污染水平。这两种方法相辅相成,确保同时评估颗粒污染物和有机污染物。本文将探讨棉签验证和TOC验证如何有效结合,它们各自的作用以及如何通过联合使用提升受监管环境中的清洁验证效果。

棉签验证与TOC验证:协同应用

-

互补作用

-

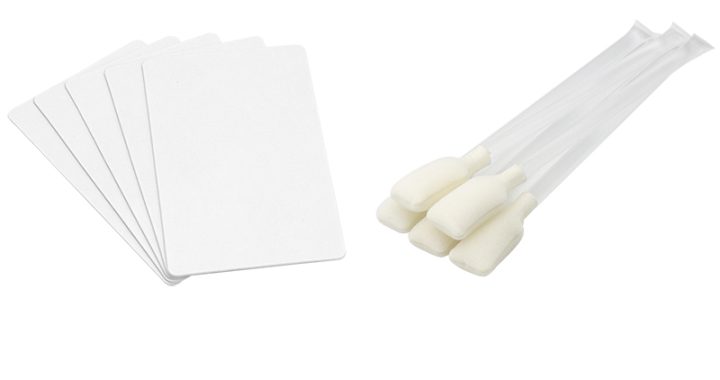

棉签验证:使用棉签从表面采集样本,然后对其进行残留物分析。棉签验证非常适合检测可见或颗粒污染物,确保表面已被物理清洁。棉签通常用于检测特定的残留物,如清洁剂、药物残留物或颗粒物。

-

TOC验证:测量表面或溶液中的总有机碳含量。TOC验证尤其适用于评估整体有机污染物,包括清洁剂残留和任何清洁后可能残留的有机物。

联合使用这两种方法能够全面反映表面的清洁状况,涵盖了颗粒污染物和有机污染物,在单一方法中可能被忽略的部分。

-

-

提高敏感性和准确性

通过将棉签验证和TOC验证结合使用,可以实现更高的敏感性和更准确的结果。棉签验证识别表面上的物理残留物,而TOC测试则检测那些看不见但可能影响产品质量的有机污染物。结合使用这两种方法,可以对清洁效果进行更全面的评估。 -

符合监管要求

这两种方法都得到了FDA、EMA等全球监管机构的广泛认可。监管机构通常建议使用多种技术联合验证清洁过程,以确保所有类型的污染物——无论是颗粒污染物还是有机污染物——都被彻底清除。将两者结合使用有助于制造商满足所需的清洁标准,并证明其符合相关法规要求。 -

过程优化

同时使用棉签和TOC验证方法有助于优化清洁流程。通过比较两种方法的结果,制造商可以深入了解其清洁程序的有效性,并识别出可能需要改进的区域。这种基于数据的方法有助于持续优化清洁协议,从而提升清洁过程的效率和可靠性。 -

风险管理

在制药行业等领域,棉签验证和TOC验证对于风险管理至关重要,因为污染可能导致产品召回或质量问题。通过同时使用这两种方法,企业能够提前识别潜在的污染风险,并在影响最终产品之前采取纠正措施。这种联合方法有助于加强风险管理,确保产品的安全性。

特点

-

全面评估:通过同时使用棉签和TOC方法,制造商能够全面了解表面的清洁状况,涵盖可见和不可见的污染物。

-

符合监管要求:这种联合方法满足FDA、EMA等国际监管机构的严格标准。

-

提高敏感性:棉签验证能够检测可见的残留物,而TOC验证能够识别有机污染物,从而提供更敏感和准确的清洁评估。

-

基于数据的过程改进:两种方法的协同作用使得清洁过程能够不断优化,并根据实证数据进行改进。

适用范围

-

制药行业:用于生产设备、管道和环境的清洁验证,确保没有残留的污染物影响药品质量。

-

生物技术和生物制药:在无菌药物生产或生物产品制造过程中,这两种方法对于验证清洁效果至关重要。

-

食品和饮料制造:确保食品加工设备的清洁度,防止污染物影响食品的安全性和质量。

-

医疗器械制造:棉签和TOC方法用于确保医疗器械在使用前无污染。

参数示例

-

棉签采样方法:湿采样、干采样或擦拭采样。

-

TOC限值:通常为5 ppm,依据产品类型、设备和行业要求有所不同。

-

棉签类型:根据表面类型和污染物类型选择棉花、聚酯或尼龙棉签。

-

棉签分析方法:高效液相色谱法(HPLC)、紫外-可见分光光度法或其他化学分析方法。

-

TOC仪器:采用高温催化氧化法或紫外氧化法的TOC分析仪。

-720x380.webp)