在制药、食品及生物制品生产中,清洁验证是确保设备卫生和产品安全的重要环节。棉签采样作为局部表面残留检测的核心工具,其性能直接影响验证结果的准确性和可靠性。因此,选择合适的清洁棉签至关重要。

选择清洁棉签的关键要点如下:

-

纤维类型与洁净度

-

优先选择低纤维脱落、无尘纤维棉签或超细纤维棉签,避免二次污染。

-

检查棉签是否经过清洁和灭菌处理,确保符合洁净室使用标准。

-

吸液能力与表面接触性

-

棉签应具有良好的吸液能力,以充分采集表面残留物。

-

棉签头柔软且能均匀接触被测表面,适合复杂曲面或死角。

-

尺寸与采样面积匹配

-

根据设备表面和采样面积选择棉签大小,常用采样面积为25–100 cm²/点。

-

大尺寸棉签适合平整大面积表面,小尺寸棉签适合局部关键部位。

-

兼容性与分析方法适配

-

棉签材料应与后续分析方法兼容,如TOC分析、微生物检测或化学残留检测。

-

避免含有干扰物质或化学成分的棉签影响检测结果。

-

包装与防污染设计

-

单支独立包装可防止交叉污染。

-

使用时注意避免二次污染,保持操作环境洁净。

通过综合考虑纤维类型、吸液能力、尺寸及兼容性,可选择最适合清洁验证的棉签,确保数据可靠且符合GMP及ISO标准。

特点

-

低纤维脱落:防止二次污染,保证检测精度。

-

高吸收性:有效收集表面残留物。

-

柔软可触达复杂表面:适合关键部位和死角采样。

-

标准化与可追溯:包装和操作符合GMP及ISO规范。

应用范围

-

制药设备表面残留验证

-

食品及生物制品生产设备关键表面监控

-

高洁净实验室和无菌生产线局部清洁评估

-

清洁工艺优化及验证方法开发

参数示例

-

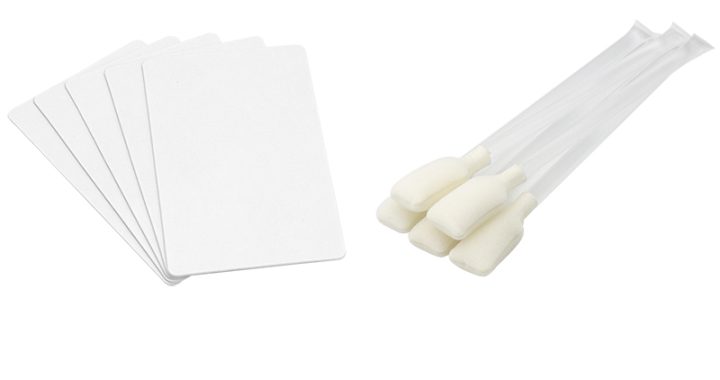

棉签类型:低纤维无尘棉签、超细纤维棉签

-

棉签头尺寸:5–15 mm直径,可根据采样面积选择

-

采样面积:25–100 cm²/点

-

包装规格:单支独立包装或100支/盒

-

兼容分析方法:TOC分析、微生物培养、化学残留检测

8-720x380.webp)

-720x380.webp)