在药厂GMP体系下,设备和洁净室表面清洁验证是保证生产环境符合质量标准的重要环节。清洁验证棉签和其他表面采样技术是常用的两类采样方法,各自具有优势和适用场景。通过对比分析,可以帮助药厂选择最合适的采样工具和方法,提高残留检测准确性和效率。

对比分析:

-

清洁验证棉签采样:

-

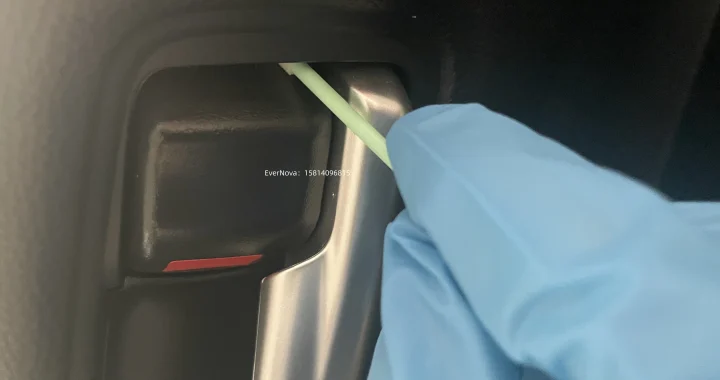

优点:高灵敏度、可采集微量残留、操作简单、适用于死角和小面积表面。

-

适用场景:小型设备、管道接口、混合机内壁、料斗底部、灌装机接触面。

-

局限性:对大面积表面采样效率较低,依赖操作人员技术和标准化流程。

-

-

其他表面采样技术(如接触平板、拭子溶液法):

-

优点:适合大面积表面、可定量检测残留、易于批量采样和自动化。

-

适用场景:工作台面、生产线长表面、洁净室地面、墙面。

-

局限性:对死角和复杂表面接触不充分,部分方法可能产生交叉污染或灵敏度不足。

-

-

综合应用策略:

-

在粉体或液体制剂生产中,可将棉签采样与平板或溶液法结合使用,实现关键部位和大面积表面的全面覆盖;

-

通过标准化操作SOP、操作培训和数据管理,提高采样结果可靠性和可追溯性。

-

通过合理选择和组合采样方法,药厂可以在GMP体系下实现科学、规范、高效的清洁验证,确保设备和环境符合质量要求,同时提高检测灵敏度和操作效率。

特点:

高灵敏度、可覆盖死角、适合小面积、可组合大面积采样、操作标准化、数据可追溯、支持GMP审计、提高检测效率

适用范围:

药厂GMP生产车间、洁净室设备、粉体及液体制剂设备、混合机、料斗、灌装机、管道接口、工作台面、包装设备、残留检测、表面清洁验证

8-720x380.webp)

-720x380.webp)