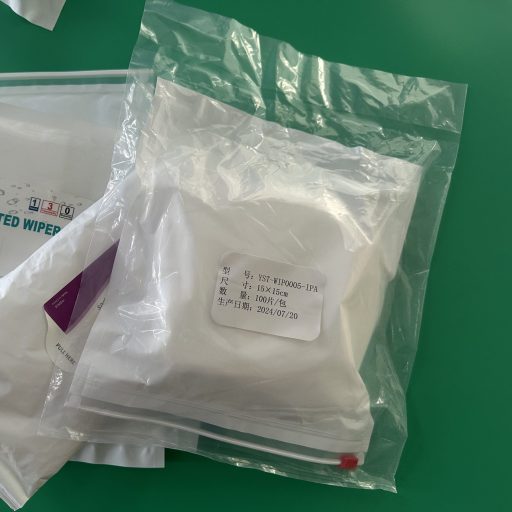

无尘擦拭布(Cleanwiper)是一种高品质聚酯纤维擦拭布,专为洁净室、实验室及高精度制造环境设计。该产品采用100%聚酯长丝编织,经过特殊清洗和封边处理,具有低掉屑率、强力吸水性和耐化学性,广泛应用于电子、光学、半导体、航空和医疗行业。

聚酯纤维无尘布表面光滑柔软,可有效防止清洁过程中刮伤敏感元件。其边缘多采用激光或超声波密封工艺,大幅减少颗粒和纤维脱落,保证擦拭过程的高洁净度。与传统棉布相比,无尘布不仅洁净度更高,而且耐用性强,适合严格控尘环境。

产品特点:

-

低掉屑率,减少污染风险

-

高吸水性和吸液速度快

-

耐化学溶剂,适用于多种清洁液

-

柔软无磨损,保护敏感表面

-

激光或超声封边,降低颗粒释放

-

不含粘合剂和化学添加剂

-

高强度纤维,耐磨损不易撕裂

应用范围:

-

洁净室环境日常清洁与维护

-

半导体与电子元件擦拭

-

光学镜片与精密仪器表面清洁

-

医疗及实验室设备清洁

-

涂装、航空及汽车制造业表面清洁

-

精密机械与研究机构的高要求环境