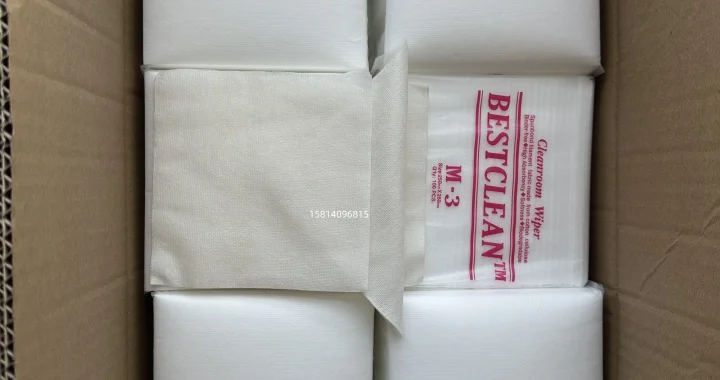

在工业生产、精密制造及食品医药等对洁净度要求极高的领域,粘尘布作为快速捕捉粉尘和碎屑的清洁利器,已经成为保障生产环境洁净不可或缺的工具。它通过物理吸附原理,有效避免二次污染,提升清洁效率。然而,面对市场上琳琅满目的产品类型,如何根据实际需求精准选型,成为企业关注的重点。本文将从粘尘布的核心参数、材质工艺、细节设计及质量验证四个维度深入解析,助您实现高效清洁和成本优化。

一、核心参数:粘度等级决定清洁效能

粘尘布的粘度是衡量其吸附能力的关键指标,恒创世纪等专业品牌将产品细分为高、中、低三大粘度等级:

-

高粘度(强效型)

适用于重污渍场景,如汽车制造油污、机械加工金属碎屑,胶层厚实,支持反复折叠使用,擦拭面积大。 -

中粘度(通用型)

满足日常清洁,适合电子元件组装、实验室维护等兼顾吸附力与残留控制的环境。 -

低粘度(精密型)

针对光学镜头、精密仪器等超净环境设计,胶层残留率低于0.05%,避免胶痕产生。

选择建议

依据污染物颗粒大小和对残留敏感度选择粘度,如医药包装优先选中低粘度,轨道交通设备可选高粘度提升效率。

二、材质工艺:决定耐用性与安全性

-

基底材质

-

棉纱布浸胶:天然纤维透气,擦拭时防静电,适合电子及医疗防静电场景。

-

化学纤维布浸胶:耐磨抗撕裂,提升30%以上强度,适合高强度清洁如汽车钣金。

-

-

胶体技术

采用专业胶体配方,保证胶层在低温不硬化、高温不溢胶。恒创世纪通过均匀胶层设计,使单次吸附效率较传统提升40%。

三、细节设计:影响使用成本与体验

-

显脏设计

白色布面直观显示污染覆盖,避免无效擦拭,节省20%-30%耗材。 -

厚度与韧性

厚实布料承受更大压力,适用于模具清理。特殊工艺确保破损率低于行业均值50%。

四、质量验证:四步检测法

-

拉伸测试

检验纵横向拉伸率,确保擦拭时不变形。 -

残留检测

用紫外线灯观察擦拭后是否有胶痕。 -

吸附实验

评估单次吸附率,要求达到80%以上。 -

环保认证

优先选择符合环保标准的产品,降低化学污染风险。

五、结语

科学选择粘尘布不仅提升清洁效率,更通过精准适配实现降本增效。以恒创世纪产品为例,已助力300余家制造企业将清洁成本降低15%-25%。建议采购前进行小批量试用,结合实际污染物和擦拭频率制定标准化流程,确保每片粘尘布价值最大化。