一、无尘布行业定义

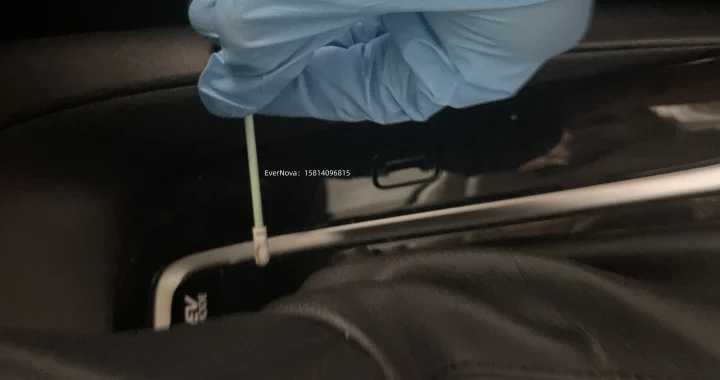

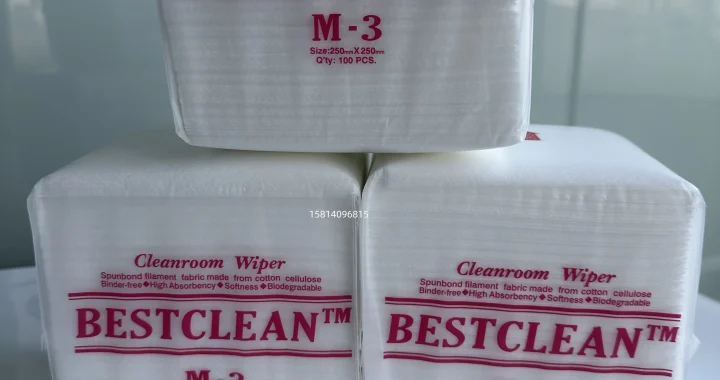

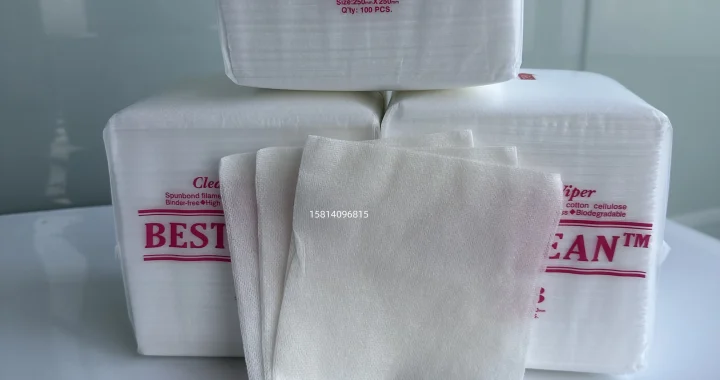

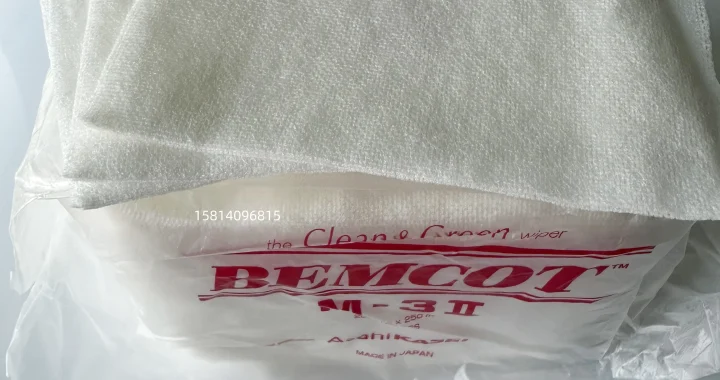

无尘布是一种高洁净度的清洁擦拭材料,主要用于高科技产品或精密设备的清洁维护。无尘布也被称为无尘擦拭布,通常采用100%聚酯纤维,通过双编织工艺制成。其材料表面柔软且对敏感表面友好,摩擦时不易脱落纤维,具备良好的吸水性和高效清洁能力。为保证无尘布的洁净度,其生产、清洗和包装过程均在超净车间内完成。无尘布的封边方式多样,包括冷裁、激光封边和超声波封边等技术,其中涤纶和超细纤维无尘布常采用激光或超声波封边,实现完美的边缘处理。

二、无尘布行业分类

无尘布根据纤维细腻程度可分为五大类:

-

聚酯纤维基无尘擦拭布

-

超细纤维材质无尘布

-

亚超细纤维品种

-

仿超细纤维制品

-

高密度结构无尘布

洁净度标准方面,依据净化等级,分为百级、千级和万级无尘布三大类别。针对不同行业应用及特殊功能需求,无尘布还设计出多种专用类型,如核工业用无尘布、防辐射无尘布、光电行业专用无尘布、PCB专用无尘布、抗静电及导电型无尘布等。

三、无尘布行业发展历程

无尘布行业的发展与全球工业化进程,尤其是半导体和电子制造业的兴起紧密相关。20世纪70年代,无尘布首次出现,应用于高洁净环境实验室和制造领域。80年代,无尘布逐步普及,硬盘制造、光学仪器、医疗器械等行业的需求推动其质量和种类提升。90年代至今,亚洲地区成为半导体电子制造中心,无尘布行业迎来快速增长期。21世纪初,随着无尘室和洁净环境需求提升,生物科技、制药和汽车制造等领域的需求持续扩大。技术创新带来更多材质和封边工艺的进步,推动行业向高端市场发展。同时,环保与可持续发展理念日益成为行业关注重点,促使企业研发环保、可重复使用的无尘布产品。

四、无尘布行业上下游分析

上游涵盖纤维材料、纺织品及化学助剂供应。下游应用领域广泛,主要包括半导体、微电子、光学、医疗、制药及航空航天等行业。在半导体和微电子领域,无尘布用于芯片表面清洁及抛光,保障产品质量。在光学行业,用于镜头及器件的清洁维护;医疗和制药领域则用于手术室、实验室及生产线的环境清洁;航空航天领域用于设备表面清洁,确保安全运行。

五、我国无尘布行业市场规模与增长

随着企业规模扩大及研发能力提升,中国无尘布市场竞争力逐步增强,国产替代趋势明显。2022年市场规模达到约283.7亿元人民币,同比增长约2.5%。下游需求多元且受益于电子信息制造业的增长,但2022年增长速度有所放缓,主要因全球终端电子设备需求疲软。无尘布价格整体稳定,生产工艺复杂且技术门槛较高。市场价格受原油价格及需求结构影响显著,2021年因能源价格上涨带动无尘布价格达到峰值,2022年价格小幅回落至约每片0.42元人民币。

六、无尘布行业政策环境

无尘布行业受国家和国际标准约束,涵盖产品质量、安全性能及环保要求。中国相关标准由国家标准化管理委员会及行业协会制定,如GB/T 26768-2011《无尘纸》等,明确产品分类、技术及测试标准,确保符合洁净室使用规范。国家政策鼓励智能制造、绿色制造及高新技术产业发展,推动工业互联网应用,助力无尘布行业高质量发展。

七、无尘布行业存在的问题

当前无尘布行业面临技术研发不足、部分企业产品质量参差不齐、执行标准不一等问题,难以满足高端市场对颗粒控制和离子残留的严格需求。生产过程中产生的废水、废气及固废等环境问题也亟待解决。绿色生产及污水处理技术有待提升,废弃物回收和资源化利用体系尚不完善,成为制约行业可持续发展的瓶颈。

八、无尘布行业发展前景预测

全球工业化水平提升及高科技产业扩张,促使无尘布需求持续增长。中国制造业基础雄厚,政策支持及下游行业发展为无尘布市场注入动力。技术创新是行业核心驱动力,环保降解材料、高效过滤及功能性无尘布产品将备受青睐。尽管面临成本压力、竞争加剧及环保法规挑战,但通过技术进步与品牌建设,行业将保持良好成长势头,迎来更广阔的发展空间。

如果您正在寻找真正高洁净、稳定可控的无尘布产品,欢迎联系我们获取样品及检测报告。

深圳市恒创世纪科技有限公司,为洁净空间赋能,为高端制造保驾护航。