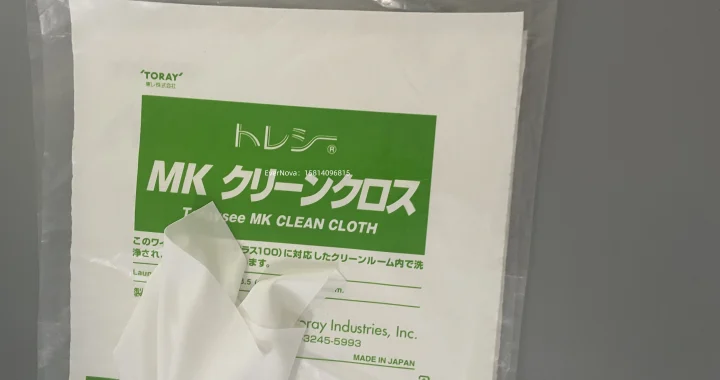

无尘布,顾名思义,是一种专为洁净环境设计的擦拭材料,广泛应用于电子制造、半导体、医药和光学等行业。很多人疑问:无尘布真的无尘吗?

事实上,无尘布并非完全“无尘”,而是指其极低的颗粒释放量和极少的纤维脱落。无尘布采用特殊材料和织造工艺制成,经过多道清洗和严格检验,确保在使用过程中不会产生大量灰尘和纤维,最大程度降低对洁净环境的污染。

无尘布的无尘性能主要体现在以下几个方面:

-

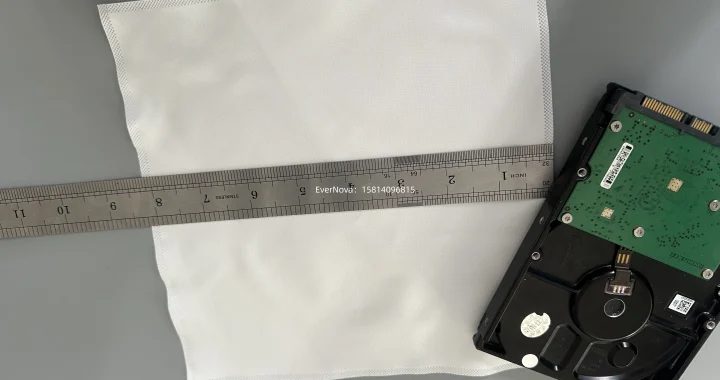

低颗粒释放

无尘布经过严格的洁净度测试,颗粒释放量远低于普通擦拭布,适合在百级至万级洁净室环境使用。 -

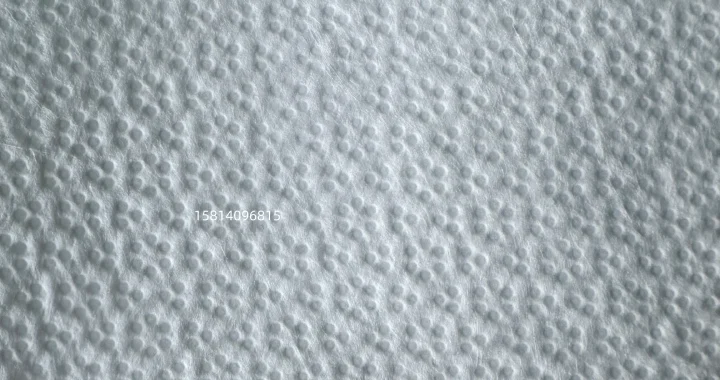

低纤维脱落

采用高密度纤维或超细纤维材料,减少纤维脱落,避免污染精密设备和敏感部件。 -

抗静电性能

部分无尘布具备抗静电功能,防止静电吸附灰尘,提高擦拭效果。 -

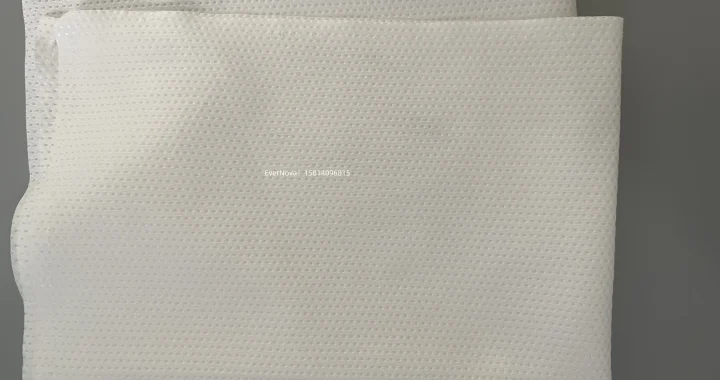

多重清洗与包装

无尘布生产过程中经过反复清洗、消毒,采用无尘包装,保证送达用户手中的产品依然洁净。

总之,无尘布虽然不能做到绝对无尘,但其低尘、低纤维脱落及高洁净度特性,使其成为洁净环境不可或缺的清洁用品。