1. 无尘布产生静电的原理

-

摩擦起电现象解析

-

材料介电常数的影响

-

环境湿度与静电关系

2. 静电的危害与防护等级

-

电子元件静电敏感度分级

-

常见静电损伤案例

-

行业静电防护标准

3. 防静电无尘布技术

-

导电纤维混纺技术

-

表面抗静电处理工艺

-

离子中和技术比较

4. 性能测试与认证

-

表面电阻测试方法

-

静电衰减测试标准

-

主要认证体系介绍

5. 产品选购指南

-

电子制造行业选择要点

-

医疗设备清洁要求

-

光学仪器专用方案

6. 使用与维护规范

-

正确使用方法演示

-

清洁与储存注意事项

-

使用寿命判断标准

7. 市场主流产品分析

-

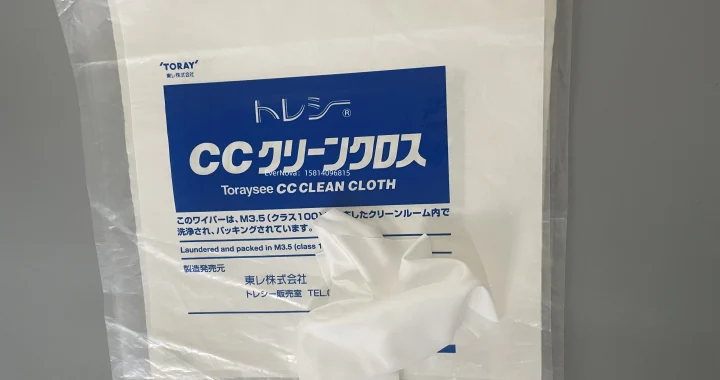

各品牌技术特点比较

-

性价比评估

-

定制化解决方案

8. 常见问题解答

-

防静电效果持续时间

-

清洗对性能的影响

-

特殊情况处理建议

结语:

选择合适的防静电无尘布需要综合考虑材料特性、使用环境和成本因素。通过了解静电产生原理和防护技术,用户可以制定有效的静电控制方案,确保生产安全和产品质量。定期测试和维护是维持防静电性能的关键。