无尘布在清除微小颗粒、溢出物、生物膜或污垢时,不会增加二次污染。材料从传统棉质斜纹布发展到超细纤维,纤维类型与混纺比例的变化显著改善了擦拭性能。

特点与发展:

-

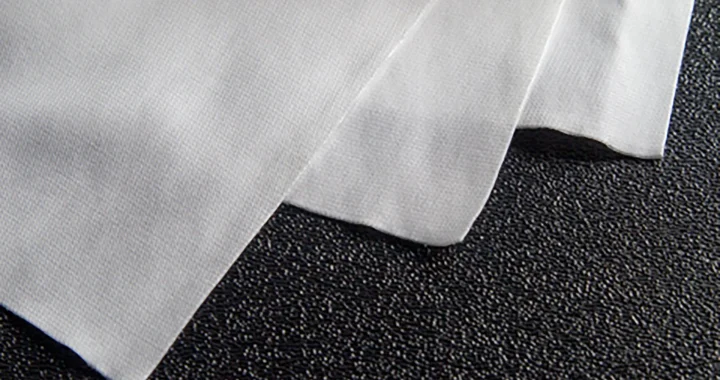

洁净室应用:无尘布起源于核工业,最早用于控制核反应堆环境中的放射性尘埃。微电子和制药行业的兴起推动了高性能无尘布的发展。

-

超细纤维技术:引入分裂和直丝两类超细纤维,纤维直径小于1分特(约为人发直径的1/16),提高表面积和毛细作用,显著增强微粒吸附能力。

-

分裂纤维设计:楔形纤维末端形成微观“钩子”,更高效地捕获灰尘、污垢和颗粒,同时带正电,可静电吸附负电污垢。

-

高吸收性:超细纤维吸水量为自身重量的6-8倍,可快速清理液体溢出。

-

耐用性与风险:超细纤维易受高温和化学品损害,重复清洗需小心,否则可能影响吸附能力和使用寿命。

-

现代改进:针织、无纺布与微纤维结合,实现高效拾取微粒、降低成本且适合关键环境单次或多次使用。

适用范围:

-

高精密电子制造

-

光学镜片、摄像头和光学设备

-

医疗器械、制药和生物科技洁净室

-

半导体、LCD和PCB生产

-

高科技生产线的关键环境清洁