0604 系列无尘纸通常用于对洁净度和表面安全性有较高要求的场景。要选到“合适”的型号,不只是看价格或品牌,而要把 清洁任务 → 技术指标 → 包装/认证 → 采购与验证流程 这几部分一并考虑。下面给出系统化的步骤、关键指标解析、典型应用建议与采购/验收清单,帮助你快速做出决策。

一、第一步:明确使用场景与需求

在选择前先回答这些问题:

-

要清洁的对象是什么?(电路板、LCD、镜头、光学元件、手术器械等)

-

操作环境的洁净等级是多少?(如 Class 100 / 1000 / 10000 / 非洁净环境)

-

是否需要无离子/低 TOC / 无硫/无卤素 / 防静电 / 无硅等特殊要求?

-

需要干擦还是预湿(含异丙醇、无菌 DI 水 等)?

-

单次用量、成本预期与供应稳定性要求如何?

明确这些后,才可把需求映射到材料与规格上。

二、材料与类型比较(优缺点速览)

| 材料类型 | 优点 | 缺点 | 典型适用场景 |

|---|---|---|---|

| 聚酯(Polyester) | 低纤维脱落、化学稳定、可耐溶剂 | 吸水性一般(但可复合处理) | 半导体、光学、精密仪器 |

| 超细纤维(Microfiber) | 吸收性强、除尘能力好、低掉毛 | 价格较高 | 高精密光学、电子显示清洁 |

| 聚酯/纤维素复合(Poly/Cel) | 吸水性和强度兼顾、成本中等 | 可能有较高的离子或残留(需处理) | 一般电子、产线擦拭 |

| 无纺布(Non-woven) | 成本低、柔软 | 易有微小纤维脱落(依工艺不同) | 一般清洁、包装、低敏感场景 |

| 预湿无尘布 | 方便、可控溶剂配方 | 保存与保质期、包装要求高 | 快速消毒、产线静态清洁 |

三、关键技术指标——必须查看和验收的项目

在样品或规格书上重点看以下指标,并在采购合同里明确验收标准:

-

颗粒脱落 / 掉毛(Linting):适合高洁净场合的需低掉毛;检验通常用粘胶带或显微计数方法。

-

非挥发性残留(NVR / NVR mg/布):表示擦拭后残留的固体物,影响光学/电子清洁度。

-

离子含量(Ions):Na⁺、Cl⁻、K⁺ 等,半导体/光学场合要求低离子。

-

TOC(总有机碳)/ 有机提取物:若对有机残留敏感需测。

-

吸收率(g/g 或 ml/张):决定一次性使用量与效率。

-

化学相容性:能否耐受 IPA、丙酮、异构溶剂等清洗剂。

-

抗拉强度 / 耐磨性:避免擦拭中撕裂或脱落。

-

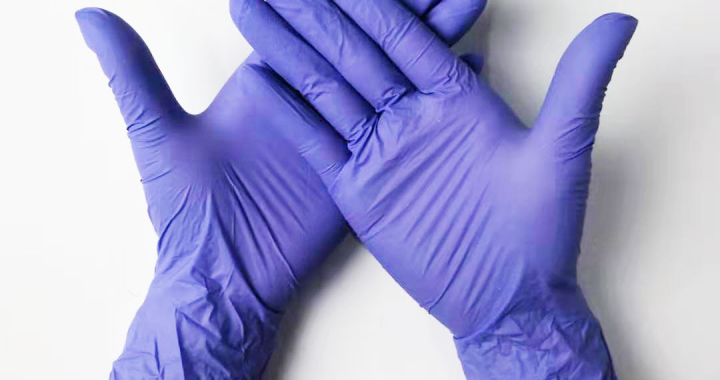

ESD / 防静电特性:对静电敏感的元件必须考虑。

-

灭菌/无菌要求:医疗或无菌作业需提供灭菌证明(如 EO / γ 射线或无菌包装)。

-

包装与洁净等级:是否在百级/千级洁净房包装,是否单片包装等。

四、规格与尺寸选择

-

尺寸:常见有 4×4、6×6、9×9(英寸或 mm),小尺寸适合小面积点擦拭,尽量减少浪费;大尺寸便于大面积清洁。

-

克重 / GSM:越高通常越耐用、吸收更好,但成本上升。根据擦拭任务权衡。

-

单片 vs 连包:单片洁净包装适合对污染极敏感的操作;批量包装更经济但需要更严格的仓储与取用控制。

五、包装、交付与储存

-

优选双重包装、抗静电、避光、密封性好的包装。

-

长期存放应避免高温、潮湿,遵守供应商保质期。

-

要求供应商提供批次号与可追溯记录(生产日期、洁净室级别、检验报告)。

六、供应商与合规性评估

-

查看是否有第三方检验报告或内部 QC 报表(粒子、离子、NVR、TOC 等)。

-

要求样品测试并保留测试标准与记录。

-

评估供应商供货稳定性、交货期、最小订量、售后支持与替换策略。

-

对关键应用(如半导体、医用)优先选择有行业客户案例或认证的供应商。

七、采购与验收流程(建议)

-

制定需求清单(用途、洁净等级、需测指标、包装方式、预算)。

-

向至少 2–3 家供应商索取样品与规格书。

-

进行实验室验收测试:颗粒计数、离子/TOC、吸收性、溶剂相容性、视觉检查、拉伸试验等。

-

现场小批试用:在真实工序中试用至少一周,评估实际表现与操作者反馈。

-

签订采购合同并写入验收标准与退换条款。

-

建立替代供应来源以降低断货风险。

八、使用与保养建议

-

打开包装后避免长时间暴露,按需取用,保持作业区洁净。

-

对预湿布要注意保质期与保存温度。

-

建立擦拭 SOP(擦拭方向、力度、重复次数),培训操作员降低人为掉毛风险。

-

使用后按危险废弃物分类处置(含有溶剂的擦拭物需按化学品废弃流程)。

九、按场景推荐(快速参考)

-

半导体 / 高洁净室:优选聚酯或微纤维 0604 型,低离子、低 TOC、在百级/千级洁净房包装,必要时选择无菌或防静电款。

-

光学镜头 / 显示面板:超细纤维或低纤维脱落的聚酯,强调低 NVR 与低划痕性能,建议先做光学表面划痕测试。

-

一般电子装配 / PCB:聚酯/纤维素复合型性价比高,注意吸收性与强度平衡。

-

医疗 / 无菌场合:选择有灭菌记录且单片包装的型号。

十、采购决策速查清单(可直接复制使用)

-

我们的应用对象:________

-

要求洁净等级:________

-

必要指标(勾选):离子 / TOC / NVR / 吸收 / 防静电 / 无菌

-

预期包装:单片/袋装/箱装(洁净等级)________

-

测试项目:颗粒计数、离子提取、吸收性、溶剂相容性、拉伸测试

-

目标预算(单片):________

-

供应商候选与样品编号:________

8-720x380.webp)