无尘布 8014:型号解析、性能特点及适用场景全指南

文章内容

在无尘布的众多型号中,8014 是一款应用广泛的产品,其型号背后蕴含着特定的材质、工艺和性能信息,了解这些细节能帮助我们更好地发挥其清洁作用。

型号含义与核心定位

通常来说,“8014” 是厂家根据产品系列和规格制定的型号编码。其中,“80” 可能代表该无尘布所属的基础系列,侧重中等洁净度和通用性;“14” 可能与尺寸、克重等参数相关,比如部分品牌中该型号对应的常见尺寸为 14 英寸 ×14 英寸(约 35cm×35cm),或单张克重在特定范围内。整体而言,8014 无尘布定位为兼顾性能与性价比的通用款,适用于多种工业清洁场景。

材质与工艺特性

8014 无尘布多采用 100% 聚酯纤维为原料,经过超细纤维织造工艺制成。聚酯纤维具有化学稳定性好、不易掉毛的特点,能减少清洁过程中的二次污染。其织造结构多为平纹或斜纹,布面平整细腻,纤维分布均匀,确保在擦拭时受力均衡,避免划伤被清洁物体表面。

在边缘处理上,8014 无尘布常采用激光封边技术,通过高温将布边纤维熔融固定,有效防止边缘掉屑和纤维脱落,进一步提升其洁净性能。部分品牌的 8014 无尘布还会进行抗静电处理,表面电阻可达到 10⁷-10¹¹Ω,能减少静电对电子元件的干扰。

性能参数详解

- 克重:通常在 60-80g/㎡,布面厚度适中,既有一定的耐磨性,又能保证良好的灵活性,便于擦拭复杂形状的物体。

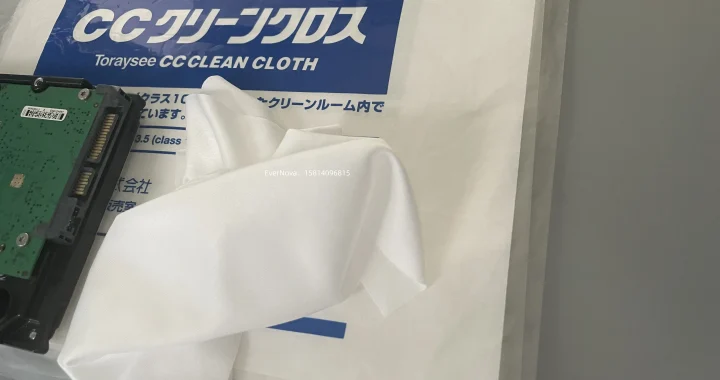

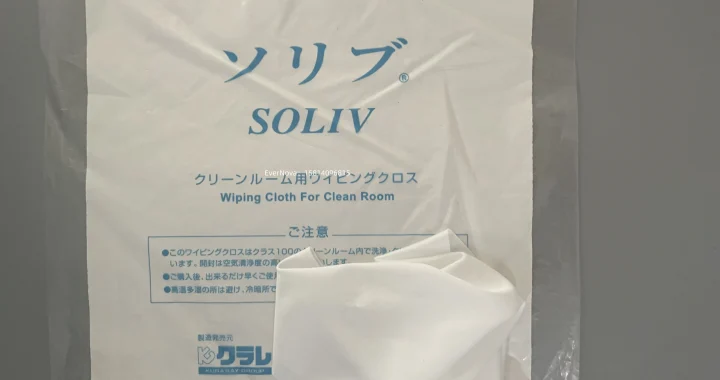

- 洁净度等级:一般达到 Class 1000 标准,每立方米空气中≥0.5μm 的颗粒数≤1000 个,能满足多数工业场景的洁净要求。

- 吸水性与吸油性:因纤维结构细密,其吸水性较强,可达到自身重量的 8-10 倍,同时对油污也有较好的吸附能力,能快速清除液体污渍。

- 掉屑率:经过严格工艺控制,掉屑率极低,每平方米≥0.5μm 的颗粒脱落量≤3 个,适合对清洁度有一定要求的场景。

适用场景分析

- 电子制造业:可用于印刷电路板(PCB)的表面除尘、焊锡残留物清洁,以及电子元件组装过程中的辅助擦拭,能有效避免灰尘和纤维对电路造成的不良影响。

- 光学领域:适用于光学镜片、镜头的初步清洁,去除表面的指纹、灰尘等轻度污渍,由于其布面柔软,不易刮伤镜片涂层。

- 精密仪器维护:在仪器仪表的日常保养中,8014 无尘布可用于擦拭外壳、显示屏及接口等部位,保持设备洁净,减少故障隐患。

- 实验室环境:能满足实验室台面、玻璃器皿的清洁需求,尤其适合对洁净度有一定要求但非极高标准的实验操作。