在洁净室、实验室和高精密制造领域,预湿无尘布已成为不可或缺的清洁工具。通过将清洁液(IPA+纯水)与高洁净度材料结合,预湿无尘布不仅提升了清洁效率,还显著降低了污染风险。本文将探讨其技术特点、应用场景及行业发展趋势。

一、预湿无尘布的核心优势

1、优化的IPA浓度设计

预湿无尘布通过科学配比异丙醇(IPA)浓度,满足不同清洁需求:

-

70% IPA:适用于去除油脂、指纹和有机污染物,常用于电子设备、光学仪器表面清洁。恒创世纪的预湿无尘布采用70%IPA+30%纯水方案生产。

-

95% IPA:高效消毒,常用于医疗设备、实验室器材的灭菌处理。

-

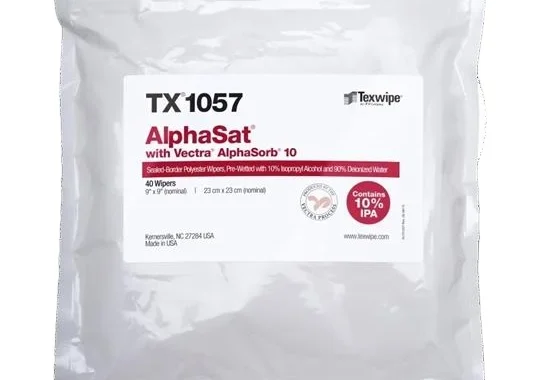

低浓度IPA(如30%):专为敏感表面设计,避免过度挥发导致的材料损伤(如某些塑料或涂层)。

通过调整IPA浓度,预湿无尘布能在清洁效率与材料兼容性之间取得平衡。

2、即开即用的便捷性

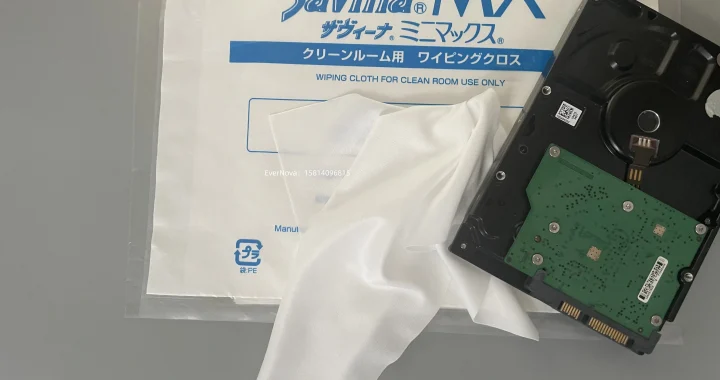

预湿无尘布无需额外配制清洁液,开包即可使用。其密封包装(如罐装、袋装)可延长产品寿命,同时减少挥发性有机化合物(VOCs)的释放,保障操作人员的安全。

3、高洁净度与抗静电性能

采用聚酯纤维或超细纤维材料,预湿无尘布在生产过程中经过严格过滤和抗静电处理,确保擦拭时不会释放颗粒或纤维。这种特性使其成为半导体、平板显示、光学制造等对洁净度要求极高的场景的理想选择。

4、成本与效率的双重优化

与传统干式擦拭布相比,预湿无尘布减少了清洁液储存、稀释和管理的复杂性。此外,其高效的清洁能力可减少擦拭次数,降低人力成本。

二、典型应用场景

1、半导体与电子制造

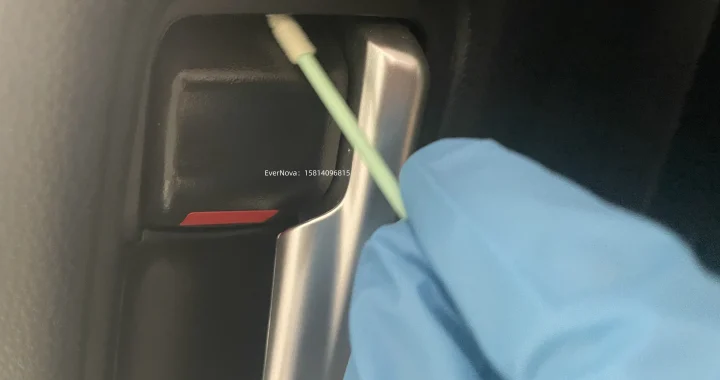

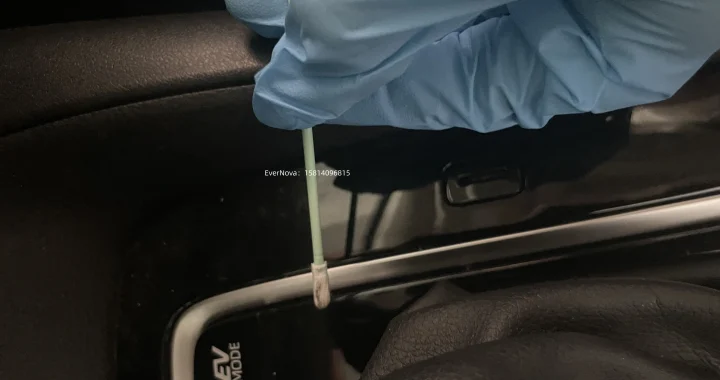

晶圆表面清洁:70% IPA预湿布可有效去除晶圆上的微粒和有机残留,提升成品率。

设备维护:用于擦拭晶圆传输设备、掩模台等精密部件,避免静电积聚。

2、医疗与生物制药

医疗器械消毒:95% IPA预湿布可快速杀灭细菌和病毒,适用于手术器械、检测仪器的表面消毒。

GMP车间清洁:符合药品生产规范(GMP),确保无菌环境。

3、光学与精密仪器

镜头与显示屏清洁:低浓度IPA预湿布可安全擦拭光学镜头、LCD/LED屏幕,避免划痕或化学腐蚀。

4、工业自动化与航空航天

机器人清洁:用于擦拭自动化生产线上的传感器、机械臂等部件,确保运行精度。

航天器组件清洁:满足极端洁净要求,减少微粒污染风险。

三、包装与储存的关键考量

预湿无尘布的包装直接影响其洁净度和使用寿命:

-

材料选择:包装需采用无尘、防静电材质(如聚乙烯薄膜),避免引入颗粒或化学污染物。卡纸、普通塑料膜等非洁净材料在洁净室中可能被禁止使用。

-

密封性:罐装或独立密封袋设计可防止IPA挥发,确保布料湿润度。

-

合规性:需符合ISO 14644-1洁净室标准及企业内部规范(如GMP、FDA)。

四、行业趋势与未来展望

1、环保型产品崛起

随着环保法规趋严,低毒、低VOCs的预湿无尘布逐渐成为主流。例如,次氯酸钠预湿布因其高效杀菌且无化学残留,正被广泛应用于医疗领域。

2、智能化与定制化

智能包装:带湿度监测功能的包装可实时反馈产品状态。

应用定制:针对特定行业(如电动车电池制造)开发专用配方,如耐腐蚀性更强的清洁液。

3、市场规模持续增长

据《2025年中国无尘布行业分析报告》,全球预湿无尘布市场规模预计在2024-2030年间年均增长率超过8%。中国作为电子信息制造大国,需求更大,市场更广阔。

五、总结

预湿无尘布凭借其高效清洁、便捷使用和高洁净度特性,已成为现代洁净环境中的“标配工具”。从半导体晶圆车间到医院无菌室,其应用贯穿多个高精尖领域。未来,随着技术迭代与环保要求提升,预湿无尘布将进一步向绿色化、智能化方向发展。企业可通过免费样品测试(如恒创世纪免费为企业客户和经销商提供样品),选择最适合自身需求的产品,实现清洁效率与成本控制的双赢。