无尘布是洁净室、实验室及精密生产环境中常用的清洁耗材,许多人关心的问题是:无尘布可以重复使用吗?答案取决于无尘布的材质、洁净等级、使用方式以及清洁对象。

-

影响重复使用的因素

-

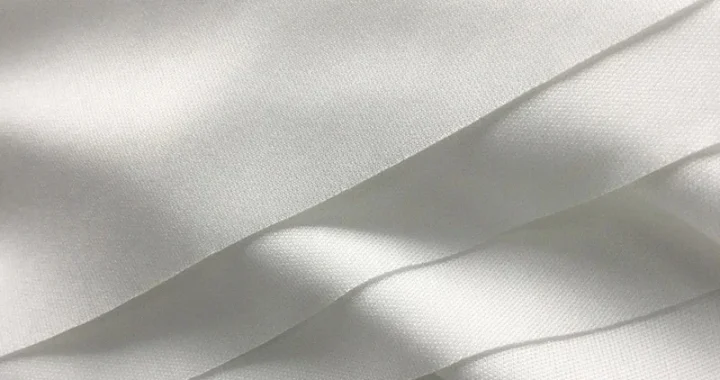

材质特性:高密度聚酯、超细纤维等高品质无尘布耐磨性好,可在一定程度上重复使用;而低等级或纤维疏松的布料容易掉屑、残留杂质,重复使用风险高。

-

洁净等级(ISO Class):高洁净等级布料(ISO Class 5–7)要求极低的颗粒和离子含量,重复使用容易增加污染风险;低等级布料在一般工业环境下可有限度重复使用。

-

使用方式:干擦或轻微清洁时,布料可适度重复使用;用于关键光学元件、半导体晶圆或高洁净表面时,应避免重复使用。

-

污染程度:如果布料已沾染油污、化学溶剂或颗粒,重复使用将造成交叉污染,影响清洁效果。

-

重复使用的注意事项

-

分区或单件使用:不同区域或设备应分开使用,避免污染扩散。

-

定期清洗:工业环境下可以将布料清洗、干燥后重复使用,但需确保洗净后不产生纤维残留或颗粒。

-

检查布料状况:使用前检查是否掉屑、破损或沾染污染物,确保清洁安全。

-

使用湿擦技术:适量湿擦可减少摩擦产生的微粒,但湿擦后的布料应及时弃用或严格清洗。

-

实际应用场景

-

工业设备擦拭:一般工业生产环境中,低洁净等级无尘布可重复使用清洁工具表面或工作台。

-

实验室或高洁净区:高精密仪器、光学器件和半导体生产区建议单次使用,确保无尘布不会引入二次污染。

总结

无尘布是否可以重复使用取决于材质、洁净等级、使用方式和污染程度。在高洁净环境和关键精密操作中,应优先选择一次性使用,以保证清洁效果和产品质量;在普通工业环境下,可适度重复使用,需注意清洗和分区管理。

特点:

-

高品质材质可适度重复使用

-

干擦或轻度清洁可延长使用寿命

-

避免高洁净区重复使用以防二次污染

-

易于分区管理和清洗

-

适用于工业和普通实验环境

应用范围:

-

工业设备表面清洁

-

实验室仪器轻度擦拭

-

高洁净生产区一次性使用

-

光学和半导体表面清洁(单次使用为佳)

-

工作台和工具维护