在连续生产过程中,设备的清洁度直接影响到生产效率和产品质量,尤其是在制药、食品和化妆品行业。TOC(总有机碳)验证作为一种先进的清洁验证方法,广泛应用于设备表面及水系统的清洁验证。它能够定量地检测生产设备表面或管道系统中的有机污染物,为生产过程的有效控制提供科学依据。本文将探讨TOC验证在连续生产设备中的应用,分析其特点、适用范围、关键参数以及最佳实践,帮助企业提高清洁验证的效率和准确性。

特点:

-

高灵敏度:TOC方法能够检测极低浓度的有机物残留,适用于连续生产设备表面的微小污染物检测。

-

定量分析:TOC验证提供的是定量数据,能够准确测量设备表面和水系统中的有机残留物浓度,有助于评估清洁效果并发现潜在问题。

-

实时监测:与传统的清洁验证方法相比,TOC验证可实现实时监测和快速反馈,帮助生产过程中随时掌握清洁状态。

-

适用广泛:TOC验证适用于多种类型的连续生产设备,包括反应釜、灌装机、管道系统等,能够覆盖各类复杂生产环境。

范围:

TOC验证在连续生产设备中的应用覆盖多个行业,以下是几个典型案例:

-

制药行业:在制药行业,尤其是生物制药和注射液生产过程中,连续生产设备的清洁度至关重要。TOC验证可以确保反应釜、灌装机、管道系统等设备表面和水系统无药物残留,符合GMP和FDA等行业标准。

-

食品行业:在食品加工过程中,TOC验证用于检测连续生产设备的清洁度,特别是在加工、灌装、包装等环节。通过TOC验证,可以确保生产设备表面没有食品残留物或其他有害物质。

-

化妆品行业:化妆品的连续生产过程中,设备的清洁验证至关重要,TOC验证能够帮助检测化妆品生产设备表面是否有化学残留物,确保最终产品的安全性和质量。

-

化学行业:在化学品生产中,TOC验证帮助确保设备和管道系统没有残留的化学成分,避免交叉污染和产品质量问题。

参数:

-

检测限度:TOC验证的检测限度通常设定为0.05 mg/L(50 µg/L)或更低,以确保检测到微量的有机物残留。具体限度根据设备类型和清洁标准而有所不同。

-

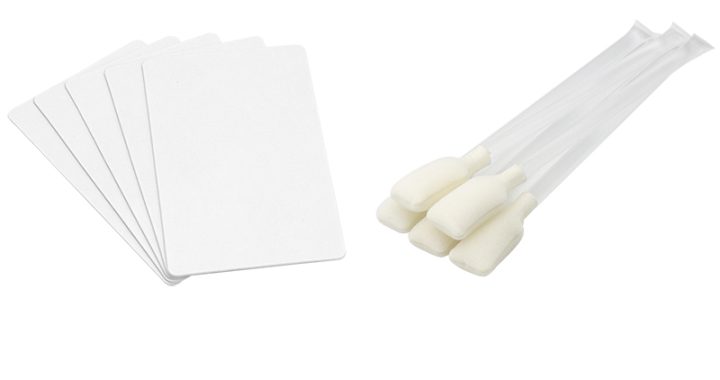

采样方法:TOC采样可以通过擦拭设备表面或水样采集进行。表面采样适用于设备清洁验证,水样采集则用于验证水系统的清洁度。

-

数据分析:TOC数据通常通过趋势分析、回归分析等方法进行处理,识别清洁过程中的潜在问题和残留趋势,优化生产和清洁流程。

-

残留标准:TOC残留标准依据行业要求设定。在制药行业,表面TOC残留量一般要求低于50 µg/m²,而在食品行业和化妆品行业,标准则会有所不同。

-

监测频率:TOC验证的监测频率通常与生产周期和设备清洁要求有关。对于高风险设备,可能需要在每次清洁后进行验证,而低风险设备则可以适当降低验证频率。