TOC(总有机碳)验证作为一种重要的清洁验证方法,广泛应用于制药、食品、半导体、电子等行业。通过对设备表面或环境空气中的有机污染物进行检测,TOC验证能够精确评估清洁过程的有效性。它不仅帮助确认清洁操作的执行情况,还能避免人为因素对清洁验证的干扰,提高了清洁过程的科学性和可追溯性。通过科学的TOC验证,生产过程中的潜在污染风险得以及时发现,从而确保产品质量和环境安全。

特点:

-

客观性强: TOC验证通过定量分析有机物的含量,避免了人为主观判断的干扰,使得清洁效果评估更加客观、可靠。

-

高灵敏度: TOC仪器能够检测到极微量的有机污染物,确保清洁过程中的每一个细节都能得到有效监控。

-

实时监控: TOC验证可以在清洁过程的不同阶段进行,实时监控污染物的去除情况,为改进清洁流程提供数据支持。

-

可追溯性: TOC验证提供了详细的测试数据和记录,确保每次清洁操作都能追溯,提升了质量控制的透明度和合规性。

范围:

TOC验证的应用涵盖了多个高洁净要求的行业,尤其是在以下领域中具有重要作用:

-

制药行业: TOC验证帮助确保药品生产设备、环境以及管道等清洁度符合GMP要求,防止药品污染。

-

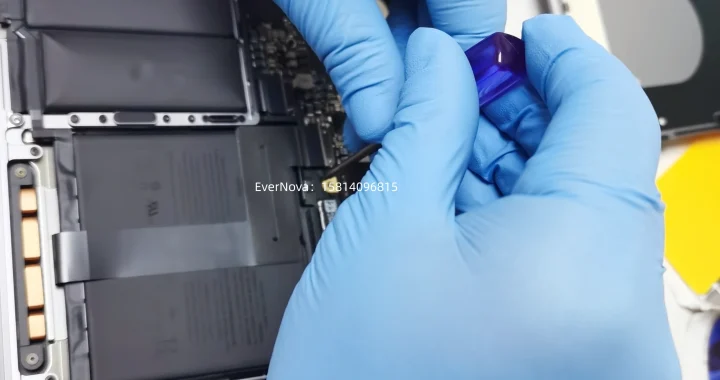

半导体行业: 在半导体生产中,TOC验证用于检测生产设备和环境中的有机污染,防止影响芯片质量。

-

食品行业: TOC验证确保食品生产和加工设备的清洁程度,避免食品污染物对产品的影响。

-

电子行业: 用于电子元件的生产线清洁验证,确保无机污染物不影响产品质量。

参数:

-

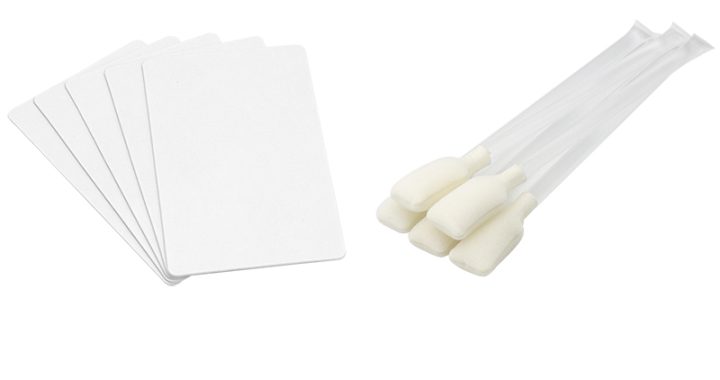

采样方法: TOC验证常采用擦拭、冲洗或空气采样等方式,采样工具需符合无尘要求,避免污染物干扰。

-

分析设备: TOC分析仪通常采用化学氧化法或紫外催化法,具备高灵敏度、低检测限,能够精准分析有机物质。

-

检测灵敏度: TOC分析的灵敏度一般要求在0.01ppm至10ppm之间,能够满足不同环境清洁验证的需求。

-

适用标准: TOC验证符合ISO 14644、GMP等行业清洁验证标准,确保测试结果的合规性和有效性。