洁净擦拭布在电子、半导体、生物医药等行业中起着关键作用。市场上常见的材质主要包括微纤维和聚酯,两者各具特点,如何根据需求选择合适的材质成为用户关注的重点。

-

微纤维洁净擦拭布

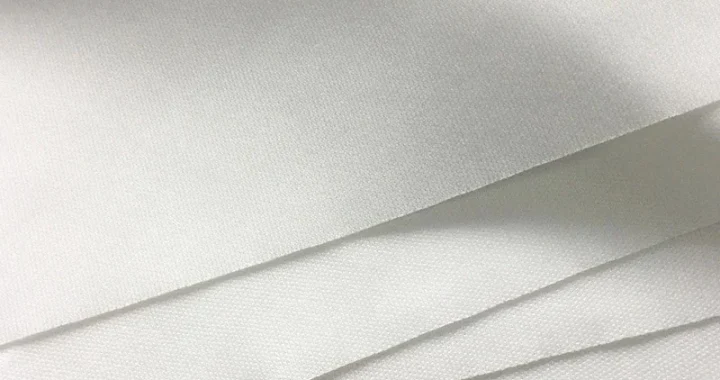

微纤维由极细的聚酯和尼龙纤维混纺而成,纤维直径细如头发的十分之一,具有超强的吸附能力和低纤维脱落特性。微纤维擦拭布适合用于高精密表面的清洁,如光学镜头、电子元件和医疗设备,能够高效捕捉微粒和油污,避免二次污染。 -

聚酯洁净擦拭布

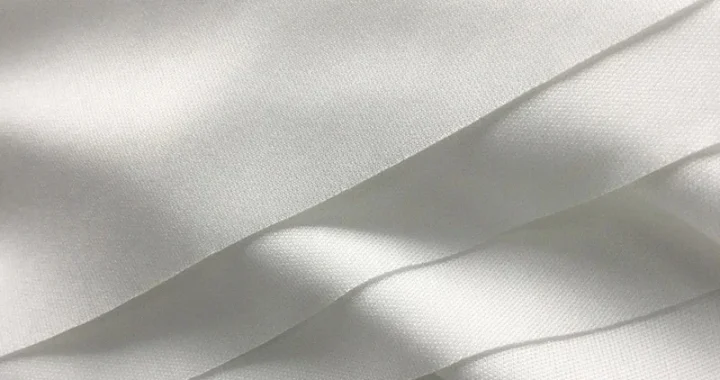

聚酯擦拭布采用高密度聚酯纤维,结构均匀且耐磨性好,吸液性能较强,适合一般洁净环境的清洁维护。聚酯布更耐用,适用于大面积擦拭和重复使用场景,如工厂设备和地面清洁。 -

选择建议

-

若需极低颗粒释放和高效去除微粒,推荐选择微纤维擦拭布。

-

若清洁对象对耐磨性和使用寿命有较高要求,且洁净度要求适中,可选聚酯擦拭布。

-

综合预算和使用环境,灵活搭配使用可达到最佳效果。

-

其他注意事项

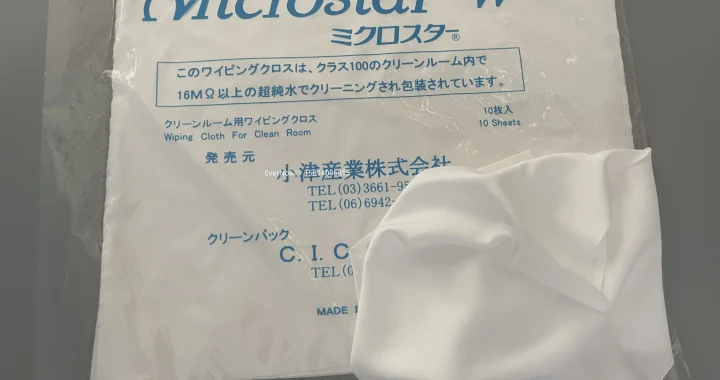

选购时还应关注擦拭布的尺寸、包装、清洁等级及是否经过去离子处理等,以满足特定洁净室标准。