在当今高科技制造领域,任何微小的尘埃都可能造成极大的损失,而无尘净化棉签正是抵御这些隐形威胁的第一道防线。不同于普通棉签,这些经过特殊设计和处理的精密清洁工具融合了材料科学和洁净室工艺,成为半导体芯片、光学镜头、医疗设备等高端制造领域不可或缺的“洁净卫士”。

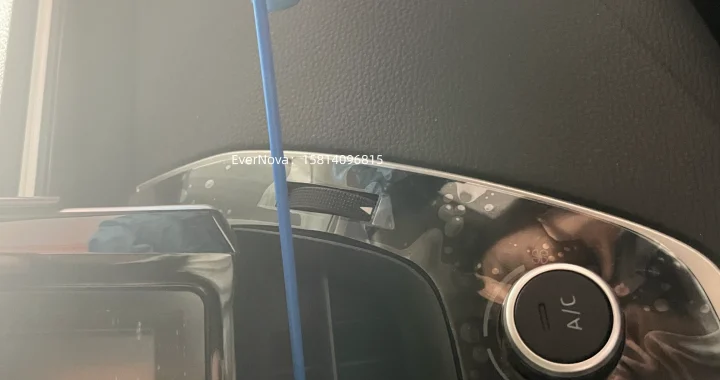

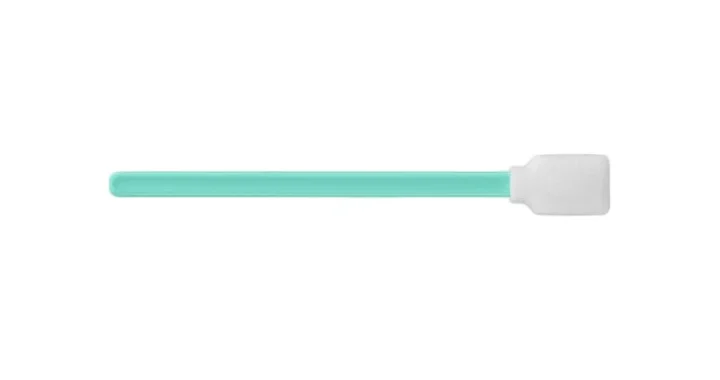

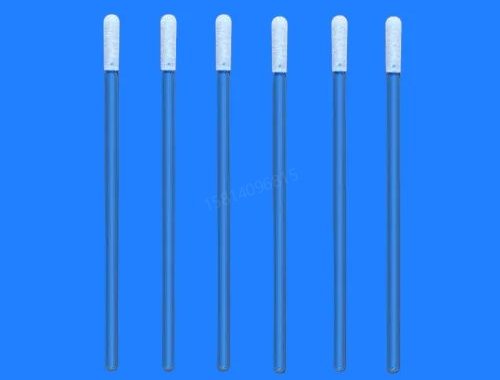

无尘净化棉签的核心与独特优势在于突破传统清洁产品的局限,通过材料创新和结构设计满足严苛的无尘环境要求。其材料多采用聚氨酯海绵、聚酯纤维布头或超细纤维等特殊材质,具备低尘埃释放、高吸水性、高耐磨性及良好化学稳定性,能够有效避免擦拭过程中产生额外污染。头部设计精细,能深入设备或产品的微小缝隙,确保关键部件如精密仪器、电路板和光学元件的彻底清洁。

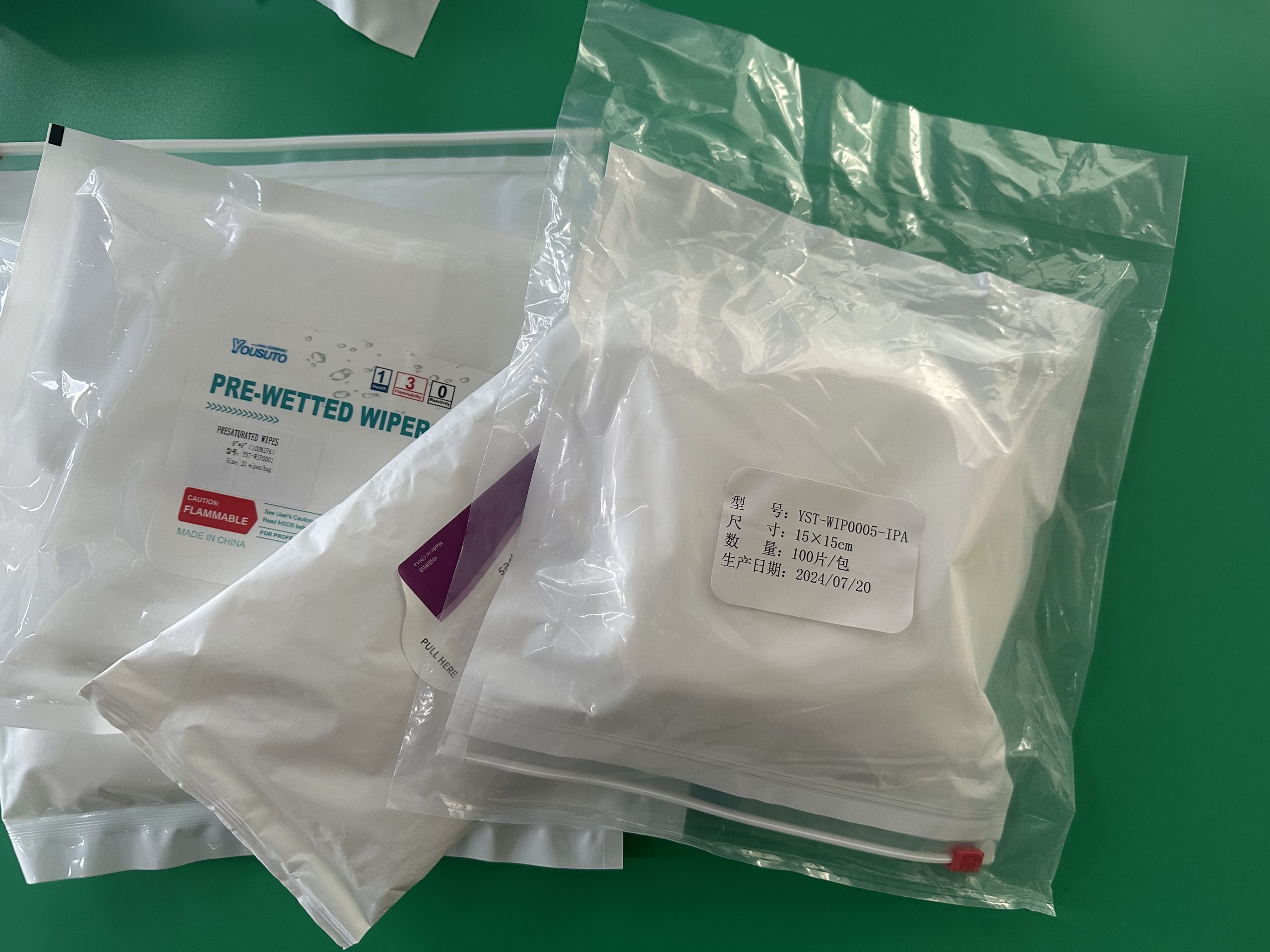

无尘净化棉签采用多样的头部设计,包括海绵棉签、普通布头及超细纤维布头,且均在符合标准的无尘净化车间生产,包装过程严格遵守高标准洁净规范,确保产品全程无污染。

凭借卓越性能,无尘净化棉签广泛应用于半导体制造、微电子、光学与光电、生物医药、航空航天及精密机械等多个高科技产业:

-

半导体与微电子制造:晶圆清洁、芯片封装,保障产品良率和电气性能。

-

光学与光电行业:镜头和滤光片清洁,避免划伤,激光器维护保证光路纯净。

-

生物医药与实验室:PCR设备清洁避免交叉污染,医疗器械消毒确保安全。

-

航空航天与精密机械:发动机部件和轴承维护,延长使用寿命和运转精度。

无尘净化棉签虽小,却是精密工业不可或缺的“隐形护盾”。凭借超低发尘、防静电、高吸附及高洁净度等特性,加之严格生产工艺与定制设计,为各行业提供了可靠清洁解决方案。未来,随着技术进步,无尘净化棉签将在更多高端制造领域发挥关键作用,推动工业向更高洁净度和更高可靠性迈进。