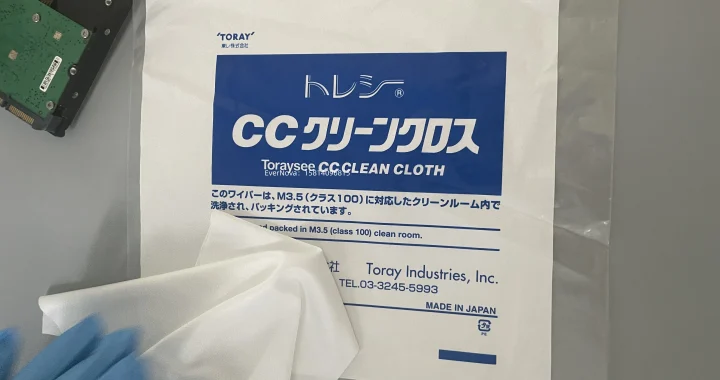

无尘布作为洁净室和高精密领域不可或缺的擦拭材料,其质量和性能直接影响产品的洁净度和生产效率。为了保障无尘布的质量稳定和适用性,国内外制定了多项标准和规范。常见的无尘布标准号包括GB/T 4009系列、ISO 14644系列等,这些标准涵盖了无尘布的材质、洁净度等级、吸水性、耐磨性以及化学成分等关键指标。

例如,GB/T 4009是我国针对无尘布的国家推荐标准,规定了无尘布的技术要求和检测方法。ISO 14644则是国际洁净室标准,其中也对无尘布的洁净等级和应用环境做出了详细规定。不同的行业和应用环境会根据标准选择对应等级的无尘布,以满足电子制造、医药卫生、精密仪器等领域的严格要求。

了解无尘布标准号,有助于采购人员和使用者正确选用合适的产品,确保生产环境的洁净和产品质量的稳定。