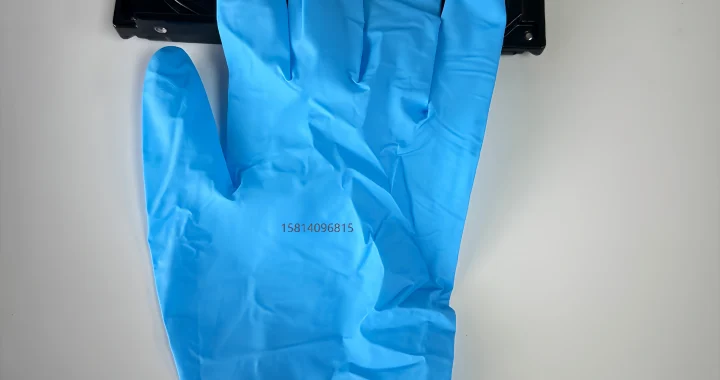

丁腈手套作为现代个人防护的重要产品,其高品质离不开严谨的生产工艺流程。了解丁腈手套的产线工艺,有助于把握产品质量和性能保障。

主要工艺流程包括:

-

手模准备

使用陶瓷或不锈钢手模,经过清洗和涂覆脱模剂,确保手套成型顺利。 -

预热工序

手模在高温下预热,提升丁腈胶液的附着效果。 -

浸胶成型

将预热后的手模浸入丁腈胶液中,形成均匀的胶层。通过多次浸泡控制手套厚度。 -

硫化(硫化固化)

浸胶后的手模进入硫化炉,经过高温硫化,使胶层交联成型,提升手套弹性和耐用性。 -

冷却脱模

硫化后手套冷却至适宜温度,便于从手模上脱下。 -

修边和检查

去除手套边缘多余部分,检查尺寸、外观及缺陷,确保产品符合质量标准。 -

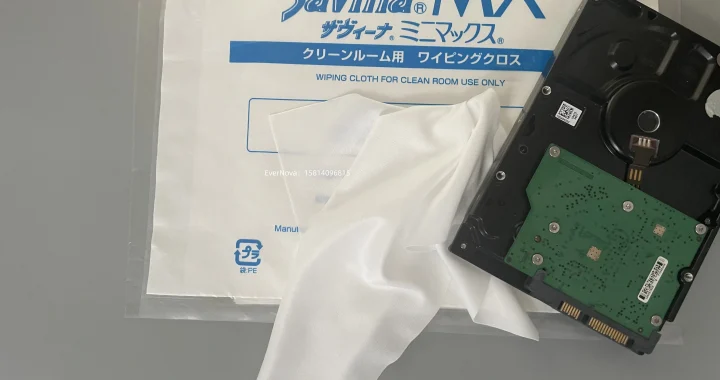

清洗与消毒

手套进行清洗、消毒处理,去除表面杂质和残留物。 -

包装

经质检合格的手套进行分类包装,确保运输和储存安全。