在制药、食品及生物制品生产中,棉签法(Swab Method)被广泛用于设备表面残留物的采样与清洁验证。然而,实际操作中可能会出现各种误差,影响验证结果的准确性和可靠性。了解常见误差及规避方法,对于保证清洁验证科学性、合规性和结果可靠性至关重要。

常见误差及规避方法分析:

-

采样面积不一致

-

误差原因:操作人员擦拭面积不标准或偏差过大。

-

规避方法:采用统一采样模板或标记采样区域,确保每次擦拭面积一致。

-

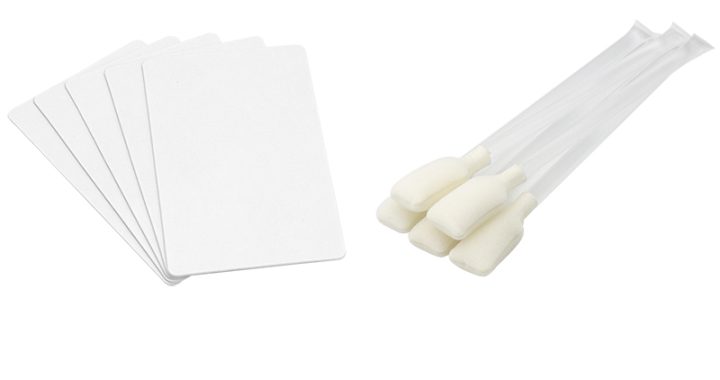

棉签材料及处理不当

-

误差原因:使用低质量棉签或未预处理棉签可能导致纤维脱落或吸收不足。

-

规避方法:选择低纤维、无尘棉签,并根据分析方法进行预湿或预处理。

-

采样方法不规范

-

误差原因:擦拭方向、力度、次数不统一。

-

规避方法:采用标准化擦拭方法(如Z字形、单向、螺旋擦拭),并培训操作人员严格执行。

-

回收率低或溶剂选择不当

-

误差原因:残留物未完全溶解或回收,导致检测偏低。

-

规避方法:优化溶剂种类和用量,保证残留物充分回收,提高回收率。

-

环境和操作交叉污染

-

误差原因:操作环境不洁净或操作过程中棉签被污染。

-

规避方法:在洁净环境中操作,使用单支独立包装棉签,严格防止交叉污染。

通过规范采样方法、优化棉签选择和处理、培训操作人员并严格控制操作环境,可有效降低棉签验证误差,保证清洁验证结果的准确性和可靠性。

特点

-

高准确性:减少操作误差,提高检测数据可靠性。

-

方法标准化:统一采样面积、擦拭方法和操作流程。

-

灵活性高:适用于复杂表面和死角采样。

-

风险可控:防止交叉污染和操作偏差。

应用范围

-

制药、食品及生物制品关键设备表面清洁验证

-

高洁净实验室表面及接口采样

-

注射剂、无菌药品生产线局部残留检测

-

清洁工艺优化及GMP审核准备

参数示例

-

棉签类型:低纤维无尘棉签、超细纤维棉签

-

采样面积:25–100 cm²/点

-

采样方法:Z字形、单向、螺旋擦拭

-

采样溶剂:去离子水、PBS缓冲液或指定有机溶剂

-

洁净等级:ISO Class 5–8(百级至十万级洁净室)

-

回收率:≥70–90%,根据残留物和分析方法调整

-

操作规范:SOP标准操作,培训记录完整

-720x380.webp)

8-720x380.webp)