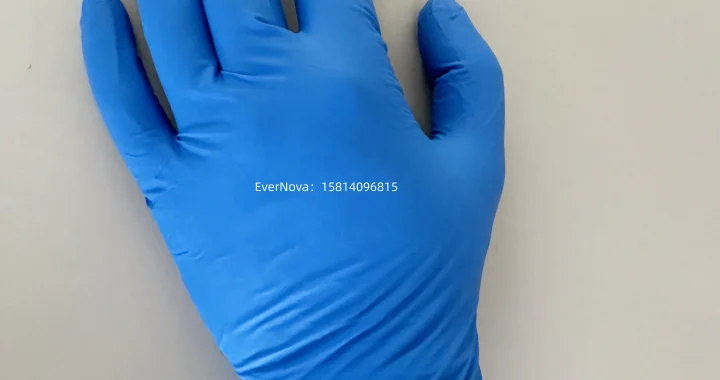

百级丁腈手套是应用于高洁净度环境如半导体制造、生物医药及电子行业的重要防护用品。其洁净度标准直接关系到生产环境的安全与产品质量。

洁净度标准核心内容:

-

颗粒物控制

严格限制手套释放的颗粒数量,符合ISO Class 5(百级)洁净室标准,保证环境微粒含量极低。 -

离子污染物限制

控制手套材料中及表面残留的离子含量,防止对敏感电子元件产生腐蚀和污染。 -

无粉设计

采用无粉或低粉工艺,减少粉尘对洁净环境的影响。 -

微生物限量

对手套的微生物含量进行严格检测,适合无菌或低菌环境使用。 -

物理性能要求

手套需具备良好的弹性、耐穿刺和耐化学腐蚀性能,保障操作安全。

通过严格的洁净度标准,百级丁腈手套确保在高洁净度生产环境中实现高效且安全的防护,满足行业严格要求。