一、洁净室清洁、更衣与维护标准指南

正确的洁净室清洁程序和维护规范,是提升洁净室整体洁净度、一致性以及有效控制污染的直接且低成本的重要措施。本指南为洁净室管理提供了操作框架,涵盖清洁标准、操作规范、技术要求及相关流程,适用于通用制造和生物医学等多种应用场景。

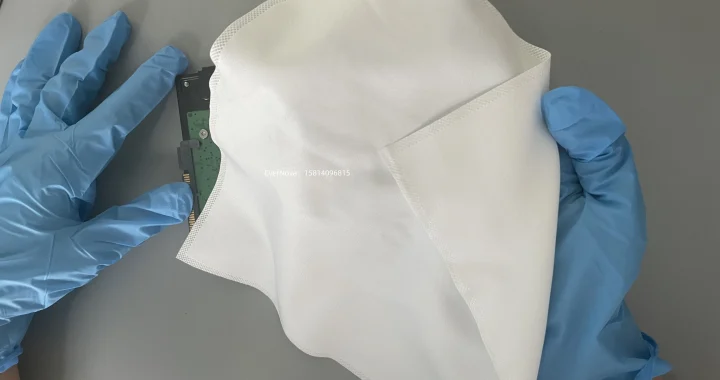

由于不同等级洁净室在耗材选择和操作流程上可能存在差异,本指南结合通用最佳实践与特定应用技术,帮助制定适合实际需求的更衣(gowning)、表面擦拭(wipedown)和颗粒物控制方案。

本指南旨在为企业提供全面的洁净室耗材选型参考,但不能替代针对具体应用的专业建议。如需定制化解决方案,建议咨询具备相关资质的技术人员或专业供应商。

二、什么是洁净室?

洁净室是指空气中悬浮颗粒浓度受到严格控制的房间。其设计和使用旨在最大限度地减少颗粒进入、产生和滞留,同时根据需要控制温度、湿度和压力等参数。

根据ISO 14644-1第2.1.1条定义:

洁净室是一种受控环境,产品在该环境中进行包装、制造和组装。该环境有效消除由人员、工艺、设施和设备产生的亚微米级空气污染。洁净度等级越高,颗粒或微生物对生产过程的污染及破坏无菌或非无菌产品的可能性越低。

三、洁净室制造

洁净室设计与建造要求对污染源、气流速度、压力、温度和湿度进行严格控制。作为关键制造资源,确保产品在交付前能够顺利进行生产、组装、存储和检测至关重要。

尽管大多数洁净室工作原理相似,但它们在控制水平和颗粒浓度上差异显著。最“脏”的洁净室每立方米空气中可能含有高达一百万个微米级颗粒,而最“干净”的洁净室(如ISO Class 3)每立方米空气中颗粒数则少于1000个或更少。

ISO分级系统为洁净度和颗粒计数提供统一的行业标准,帮助各机构依据基准衡量和测试污染水平。

四、ISO 14644与美国联邦标准FS 209E的区别

ISO 14644标准于2001年取代了此前的美国联邦洁净室标准FS 209E。两者主要区别在于单位系统和粒径分类方式:

此外,ISO标准对0.1微米起的更小粒径进行了详细划分,而FS 209E主要关注0.5微米颗粒。

值得注意的是,这两个标准容易混淆,一些制造商的技术规格表中也可能出现错误。例如,“Class 1”(依据FS 209E)洁净室的颗粒限值实际上相当于“ISO Class 3”。除非特别标注为“ISO标准”,通常默认引用的是FS 209E标准——尽管该标准于2001年11月29日被美国商务部总务管理局正式废止,但仍广泛沿用至今。

五、颗粒计数的重要性

颗粒对生产过程的影响不仅取决于数量多少,还取决于特定粒径的颗粒是否对应用造成问题。ISO洁净室标准更准确且具通用性,因其允许的颗粒数量按0.1至5微米不同粒径分级限制。

随着元件越来越小、设备越来越精密,0.5微米标准逐渐过时。与此同时,颗粒计数技术进步使得我们能以前所未有的精度检测和区分空气中的颗粒。想了解更多洁净室标准信息,还可参考英国标准或欧盟GMP标准(如Class A)等国际规范。