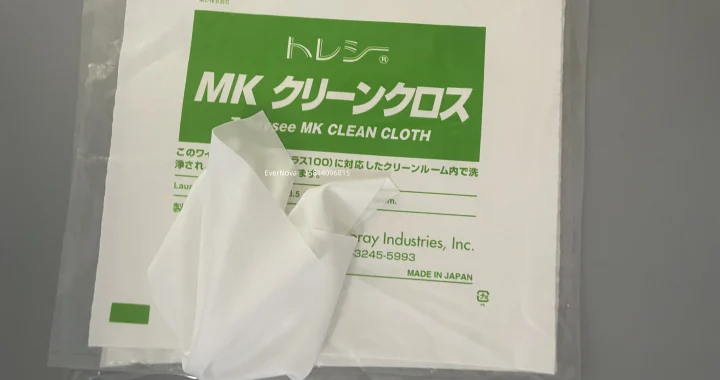

- 十级无尘布:对应的洁净环境中,每立方英尺空气中≥0.5μm 的颗粒物数量≤10 个(换算为每立方米≤353 个),对微小颗粒的控制极为严格。

- 百级无尘布:每立方英尺空气中≥0.5μm 的颗粒物数量≤100 个(每立方米≤3530 个),洁净度要求低于十级,但仍远高于普通工业标准。

|

指标

|

十级无尘布

|

百级无尘布

|

|

纤维脱落率

|

≤1 个 /㎡(≥0.5μm 颗粒)

|

≤5 个 /㎡(≥0.5μm 颗粒)

|

|

离子残留量

|

≤3μg/cm²

|

≤8μg/cm²

|

|

灭菌要求

|

需经无菌处理(如辐照灭菌)

|

可按需选择灭菌或非灭菌

|

|

抗静电性

|

多为高等级抗静电(表面电阻更稳定)

|

基础抗静电或按需定制

|

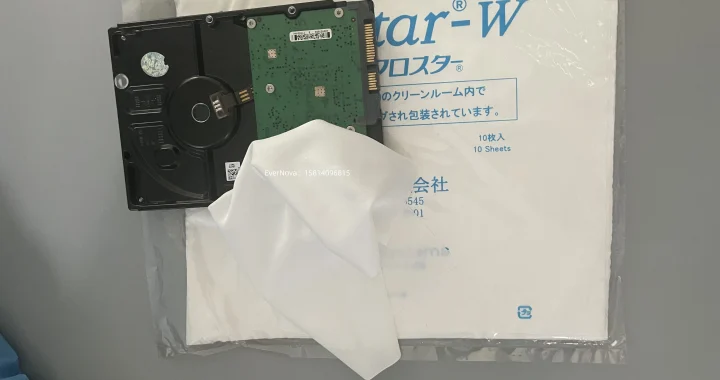

- 十级无尘布:仅用于对洁净度要求极高的尖端领域,如半导体芯片光刻工艺、航天航空精密仪器组装、生物制药的无菌灌装车间等,任何微小颗粒都可能导致产品报废或实验失败。

- 百级无尘布:适用于高洁净但非极致的场景,如 LCD/OLED 屏幕模组擦拭、光学镜头镀膜前清洁、医疗设备精密部件组装等,能满足多数精密制造的洁净需求。