在制药生产中,设备的清洁验证(Cleaning Validation, CV)是确保药品质量和安全的重要环节。设备表面残留的活性药物、辅料或清洁剂残留可能影响下批次产品质量,甚至导致交叉污染。清洁棉签作为验证工具,可从关键部位采样并检测残留物,帮助评估设备清洁效果。本文详细介绍清洁棉签在制药设备清洁验证中的应用、特点、适用范围及参数。

一、操作方法

-

准备工作

-

确认设备停机、断电及清洁完成。

-

配戴无尘手套、防护眼镜和口罩,准备清洁棉签、取样容器及分析工具。

-

-

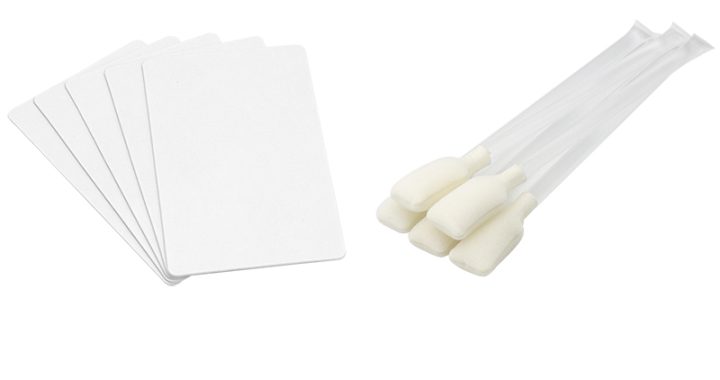

选择棉签

-

根据设备采样部位选择棉签直径。小型或微细部件推荐 1–2mm 棉签,平面或大面积表面可用 4–6mm 棉签。

-

材质推荐低离子聚酯纤维或超细纤维,保证采样准确且不掉毛。

-

-

清洁验证采样方法

-

采用“擦拭法”在设备表面关键部位采样,如搅拌器轴、阀门接口、容器内壁等。

-

轻柔擦拭表面,避免损伤设备或造成二次污染。

-

将采样棉签置于取样管中,并按分析方法(如 HPLC、TOC 或其他残留检测)进行检测。

-

-

数据分析与记录

-

根据检测结果判断设备清洁效果是否符合验证标准。

-

建立清洁验证报告,记录棉签采样部位、数量、方法和检测数据。

-

二、特点

-

高精密采样能力:可从设备微小缝隙、接口及关键部位采样。

-

低掉毛低离子:确保采样不受二次污染,检测结果准确可靠。

-

适用多种分析方法:可用于 HPLC、TOC、微生物检测等。

-

多规格适配:满足不同设备部位的采样需求。

三、适用范围

-

制药设备清洁验证,包括搅拌罐、反应釜、管路、阀门、填充设备等。

-

关键部位残留物采样和分析。

-

GMP 生产中设备清洁效果评估及验证。

-

适用于制药厂、疫苗生产、无菌车间及实验室。

四、参数参考

| 参数 | 典型值 |

|---|---|

| 棉签头材质 | 超细纤维、低离子聚酯纤维 |

| 棉签头直径 | 1mm / 2mm / 3mm / 4mm / 6mm |

| 棉签杆材质 | PP 塑料、PE 塑料、木棒 |

| 棉签杆长度 | 100mm–150mm |

| 包装 | 100支/包、500支/箱 |

| 可用清洁液 | 去离子水、分析用溶剂或缓冲液 |

| 特殊要求 | 无尘、低掉毛、低离子、防静电、化学稳定 |

-720x380.webp)