在高端制造与精密电子行业中,微米级污染控制是决定产品质量的核心要素之一。卷轴无尘布凭借其超低颗粒脱落率、高洁净度、抗静电性能以及稳定的物理特性,成为半导体、光电显示、消费电子等领域不可或缺的清洁耗材。本文将从其核心应用场景出发,解析这一材料如何成为现代精密工业的“隐形守护者”。

一、半导体与显示面板制造:微米级洁净的基石

在晶圆制造、TFT(薄膜晶体管)生产及LCM(液晶显示模组)组装环节,任何微小颗粒或纤维残留都可能导致线路短路、显示异常等致命缺陷。卷轴无尘布通过以下方式保障生产良率:

-

晶圆表面清洁

晶圆切割、光刻后需去除表面残留的硅屑或化学试剂,卷轴无尘布配合异丙醇等溶剂可高效吸附污染物,避免划伤脆弱电路。

-

TFT-LCD端子清扫

LCM模组的金手指端子对导电性要求极高,卷轴无尘布的低离子残留特性可防止氧化,确保信号传输稳定性。其连续卷轴设计还适配自动化设备,实现产线高速清洁。

-

LED封装保护

LED芯片固晶前的基板清洁需避免有机残留,卷轴无尘布的聚酯纤维经特殊处理,不释放硅油或增塑剂,防止封装后出现光衰或色偏。

二、光电行业与精密器械:动态清洁的定制化解决方案

随着设备微型化趋势加速,卷轴无尘布的应用场景进一步向精密器械内部渗透:

-

微型马达清洁带

微型电机(如手机振动马达)在组装时需清除转子缝隙中的金属碎屑,卷轴无尘布可裁剪为极小宽度的窄带,嵌入自动清洁设备中连续作业,摩擦静电低于相关数值,避免吸附二次污染。

-

数码印刷喷头维护

高精度喷墨打印机的喷孔直径仅20-50μm,堵塞会导致印刷断层。卷轴无尘布以“干湿两用”模式运行:干擦去除纸粉,配合专用清洗液溶解墨水结晶,恢复喷头通畅度。

-

光纤端面抛光

光纤连接器的陶瓷插芯需达到一定表面粗糙度,卷轴无尘布搭载钻石研磨液后,可在抛光机上实现纳米级镜面处理,损耗值低于相关要求。

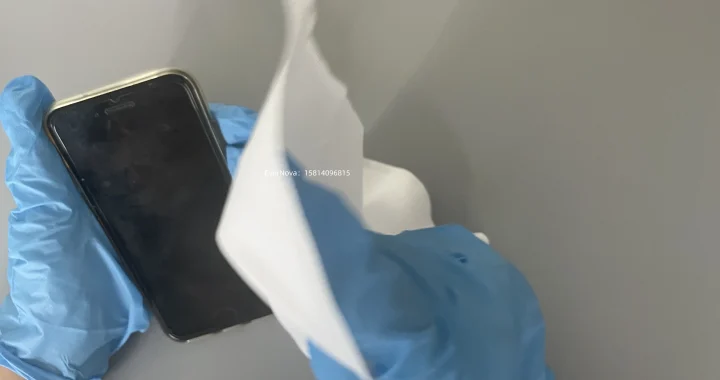

三、消费电子全链路:从零部件到成品的品质防线

智能手机等消费电子产品的制造涉及上百道工序,卷轴无尘布在关键节点构建起多重保护屏障:

-

盖板玻璃(CG)擦拭

手机盖板在贴合前需清除贴合面微粒,无尘布经无尘车间生产,配合真空吸附平台可实现相关要求清洁标准,保障AG防眩光涂层的均匀性。

-

OCA光学胶贴合

OCA全贴合工艺要求胶层与玻璃间零气泡,卷轴无尘布的吸液量达自身重量3倍以上,可快速吸收溢胶,同时抗拉强度较高,避免纤维断裂造成干涉纹。

-

摄像头模组清洁

镜头保护盖(Lens Cover)的透光率较高,无尘布以“单向擦拭+离型纸收卷”模式运行,配合无尘车间正压环境,将LPC(大颗粒污染物)控制在一定范围以内。

-

点胶机针头维护

精密点胶针头内径极小,卷轴无尘布以螺旋缠绕方式包裹针头旋转清洁,配合孔径检测系统,将胶量误差控制在一定范围以内。

总结:精密工业的“最后一微米”守卫者

从纳米级的晶圆表面到肉眼不可见的摄像头尘埃,卷轴无尘布以材料科学与制造工艺的深度融合,持续突破清洁技术的物理极限。在工业4.0时代,它不仅是简单的耗材,更是串联起智能制造全流程的质量锚点——每一次擦拭,都在为人类精密制造的上探之路扫清障碍。