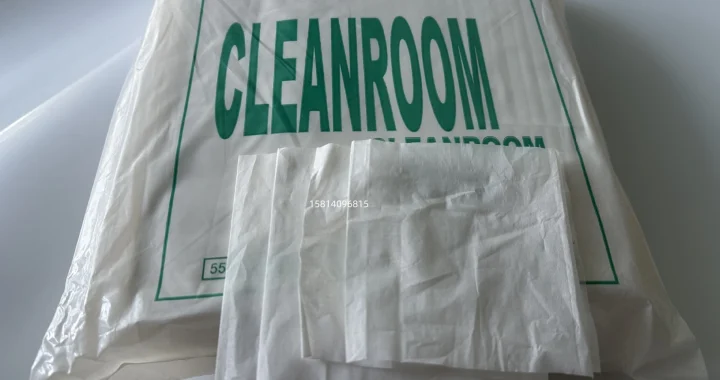

无尘布是一种专为洁净环境设计的高性能擦拭材料,广泛应用于电子、半导体、医药、光学等行业。其材质直接影响无尘布的洁净度、吸液性和耐用性,选择合适材质对于保证清洁效果至关重要。

常见无尘布材质

-

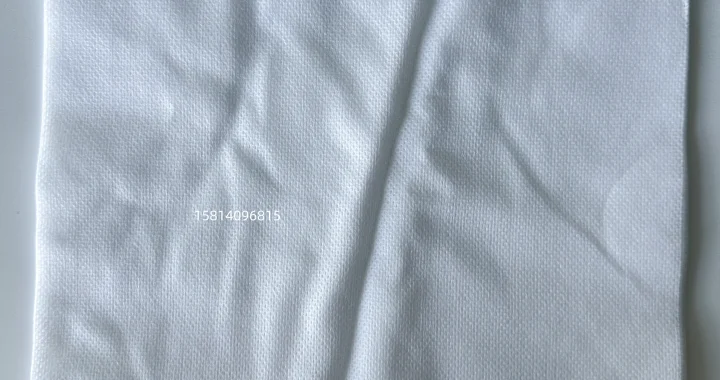

聚酯纤维(Polyester)

聚酯纤维无尘布具有良好的耐化学性和机械强度,纤维结构紧密,低纤维脱落,适合电子及半导体行业使用。 -

聚酯/棉混纺(Polyester/Cotton Blends)

结合了聚酯的耐用性与棉的吸液性,适合医药、实验室等需要较强吸收性的场合。 -

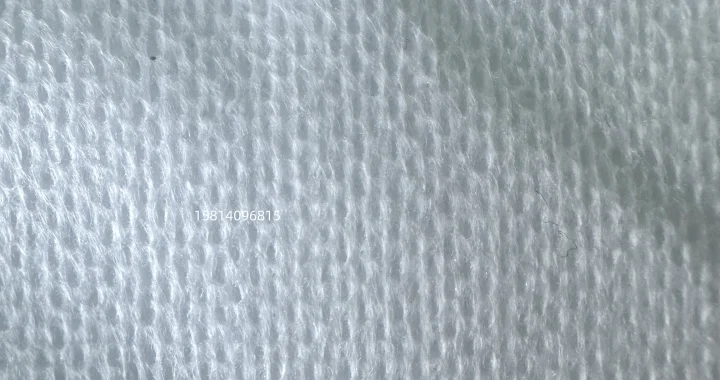

超细纤维(Microfiber)

采用极细的聚酯纤维制造,具有极佳的去污能力和吸附微粒能力,适用于光学镜头及精密设备清洁。 -

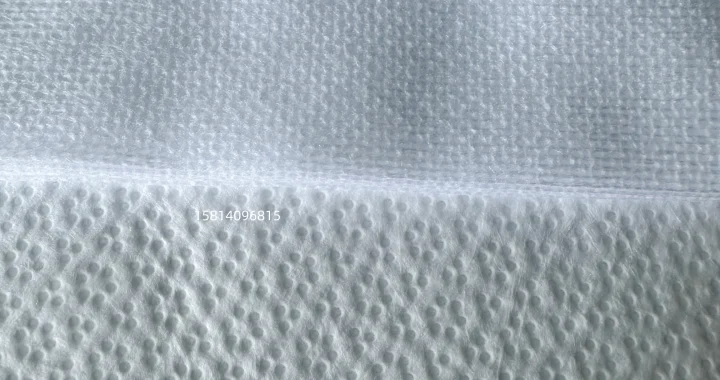

无纺布(Non-woven Fabric)

以聚丙烯或聚酯为基材,质地柔软,经济实用,常用于一般工业清洁和低洁净需求环境。

其他材质

部分无尘布还采用特殊处理,如抗静电、低离子残留处理,满足高端洁净室要求。