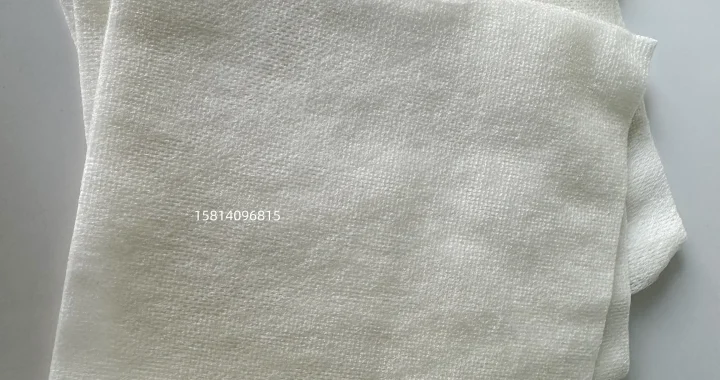

在电子光学、半导体制造、生物医药等对洁净度要求极高的行业中,无尘布是保障工艺稳定与产品质量的关键耗材。一款优质的无尘布不仅需具备高效的清洁性能,还要满足从物理、化学到生物层面的多重严格标准。以下从七大核心性能参数出发,解析优质无尘布应满足的条件。需注意,目前国内大多数场景使用的是万级无尘布,只有洁净度要求较高的车间采用百级无尘布。

一、严格控制颗粒物释放

-

可见颗粒:无尘布擦拭时不得脱落肉眼可见纤维或颗粒,避免划伤或二次污染。采用高密度编织及激光或超声波封边减少纤维断裂。

-

亚微米颗粒:需通过激光粒子计数器检测,符合ISO 14644-1标准。采用超细纤维材料并进行纯水清洗,必要时清洗两次。

二、抑制纤维脱落

-

采用无纺布或封边机织布,边缘激光切割或超声波焊接封闭。

-

满足IEST-RP-CC004.3标准纤维释放要求(Helmke滚筒测试法)。

三、极低化学残留

-

离子污染:无尘布中不含腐蚀性离子(Cl⁻、Na⁺、K⁺等),通过IPC TM-650 2.3.28测试。

-

不挥发残留物(NVR):限制有机及无机残留,避免形成难清除膜层,采用超纯水清洗及无溶剂生产。

四、生物负载控制

-

适用于医疗、制药、生物实验室需达到无菌或低微生物限值。

-

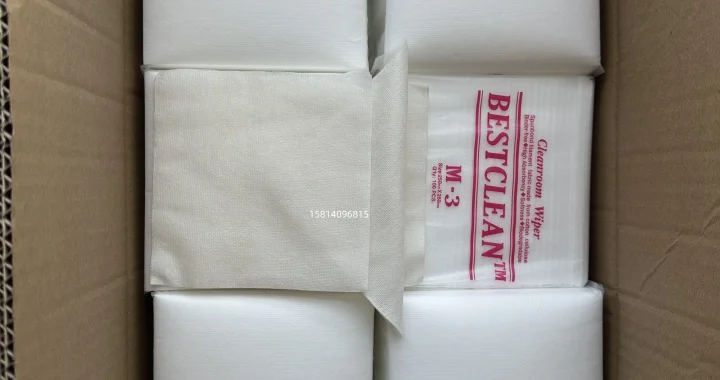

采用灭菌处理,包装真空密封或双层洁净袋防止污染。

五、抗静电性能

-

表面电阻率控制在10⁵~10⁹Ω,符合ANSI/ESD S20.20标准。

-

添加永久性抗静电剂如导电丝,避免依赖临时涂层。

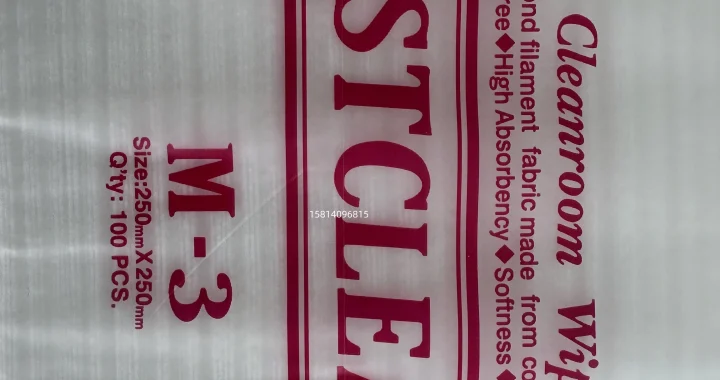

六、洁净包装与可追溯性

-

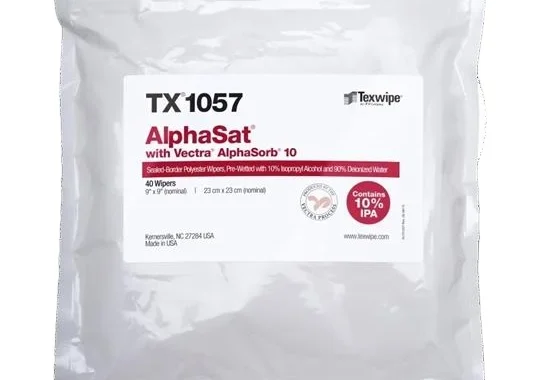

百级无尘布包装需在Class 100洁净室完成。

-

提供批次检测报告,含颗粒、离子、微生物数据,满足ISO 9001质量追溯。

总结

优质无尘布需建立从材料选用、生产工艺、性能检测到洁净包装的全流程洁净控制体系。用户应结合具体应用场景参考IEST、ISO、IPC等标准,通过第三方检测验证关键指标。只有满足多维度性能均衡的无尘布,才能成为高精度制造和研发的“隐形守护者”。