无尘布和无纺布在名称上看似相似,很多人会疑问:无尘布是无纺布吗?答案是——无尘布不完全等同于无纺布,但部分无尘布确实是由无纺布制成的。

无纺布是一种由纤维通过机械、热粘合或化学粘合等方法直接形成的布状材料,不经过纺纱织造过程,具有轻薄、透气、防尘等特点,广泛应用于医疗、包装、过滤等领域。

无尘布则是针对特定环境设计的清洁擦拭材料,主要用于洁净室、电子制造、半导体、光学镜片等对洁净度要求极高的场合。无尘布不仅材料本身要无尘,还要具有低纤维脱落、低静电、良好吸水性和耐化学性。

无尘布的材质多样,包括超细纤维、聚酯纤维、尼龙纤维等,有些无尘布确实采用无纺布材料,但经过特殊工艺加工以满足洁净室标准。而部分无尘布则是通过织布、针刺等工艺制成,不属于传统无纺布范畴。

综上,无尘布与无纺布存在交集,但无尘布的标准更高,性能更专业,选择时应根据具体洁净环境需求和产品性能指标来确定。

Category Archives: 无尘布

无尘布常见材料全解析:涤纶、锦纶、木浆等材质优劣对比

无尘布是一种专为洁净环境设计的高性能擦拭材料,广泛应用于对洁净度要求极高的行业,如电子制造、半导体封装、光学器件、医疗设备、生物制药等。

根据使用需求和洁净标准,无尘布可由不同原材料组成。以下是几种最常见的无尘布原材料及其特性:

1. 涤纶(聚酯纤维)

涤纶是无尘布最主流、最基础的原材料。其主要优点包括:

-

低纤维脱落率:聚酯纤维结构稳定,使用中不易掉屑。

-

高洁净度适配性:满足电子级、医药级洁净环境需求。

-

适用范围广泛:普通无尘布多为100% 涤纶;超细纤维无尘布中通常含有 80% 涤纶。

2. 锦纶(尼龙纤维)

锦纶是一种弹性好、吸附力强的合成纤维,常以20%的比例添加于超细纤维无尘布中。其优势包括:

-

更强的吸附力:能更有效清除微尘、颗粒物和油污。

-

更佳手感:柔软度高,适合擦拭易刮伤表面,如光学镜片、显示面板等。

-

耐用性佳:耐摩擦,反复使用不易损坏。

3. 木浆纤维

木浆涤纶复合布中含有 约45% 的木浆纤维,也被称为“无尘纸”。其特点如下:

-

成本较低:相比纯化纤材料,价格更具优势。

-

吸水性好:木浆天然亲水,适合液体清除类操作。

-

适用于一次性清洁场景:如初步清洁、污染较重区域。

4. 其他材料(如黏胶、ES)

为了满足特定工业场景的需求,部分无尘布还会加入特殊功能性纤维:

-

黏胶纤维:增强柔软性和吸水能力,适用于湿擦。

-

ES纤维(双组分纤维):常用于过滤类产品或静电敏感环境。

总结

无论是基础的涤纶无尘布,还是功能更强的超细纤维、木浆复合布,不同材质的选择,决定了无尘布的性能表现和适用场景。涤纶是构成无尘布的核心材料,其稳定性、洁净性和经济性,使其在工业擦拭中扮演着不可替代的角色。而锦纶、木浆等辅材的加入,则是对其性能的进一步优化。

无尘记录本如何满足ISO等级洁净室的使用要求?

在ISO等级洁净室中,如ISO 5 至 ISO 8级别,所有物品都必须具备低颗粒释放、低挥发性和防静电特性。无尘记录本正是为这些高标准环境设计的,它采用特种合成纸或低粒纸张,结合防静电工艺和洁净封边技术,从源头控制微粒污染,确保不破坏洁净室内空气洁净度。

其纸张经过特殊处理,具备极低的发尘率,不含可迁移的化学成分,不会因书写、翻页而释放颗粒物。同时,封装和装订方式也满足洁净室操作要求,不易卷曲、不掉页,能承受一定湿度或清洁剂擦拭。许多无尘记录本还通过ISO 14644或USP 797等认证,确保与药品制造、生物实验、微电子等行业的洁净等级匹配。

配合专用无尘笔一起使用,无尘记录本可用于记录关键工艺数据、环境监测信息和设备运行日志,是高等级洁净区信息记录的理想工具。

深入了解无尘布:定义、分类与制造工艺详解

无尘布的定义

无尘布是一种高纯度合成纤维产品,主要由石油基原材料制成,不含任何棉质或天然吸水性材料。通过后段清洗工艺,加入适量化学助剂,使其具备以下特性:

-

表面柔软

-

吸水性强

-

洁净度高

生产过程中会先对原材料进行封边处理,然后在洁净室中使用**超纯水(电去离子水,17~18.2 MΩ·cm)**进行功能性清洁,再进行烘干和包装,最终形成一款具备以下特点的优质擦拭产品:

-

高洁净度

-

残留物极低

-

离子含量少

-

去污能力出色

无尘布的分类

-

按材质划分:

-

100% 涤纶纤维(常规型无尘布)

-

亚超细涤纶纤维(同为100%涤纶)

-

超细纤维无尘布(80%涤纶 + 20%锦纶)

-

高密无尘布

-

复合型无尘布

-

防静电无尘布

-

-

按织造方式划分:

-

针织布:弹性好,适用于敏感表面擦拭

-

梭织布:结构坚固,适用于常规清洁用途

-

-

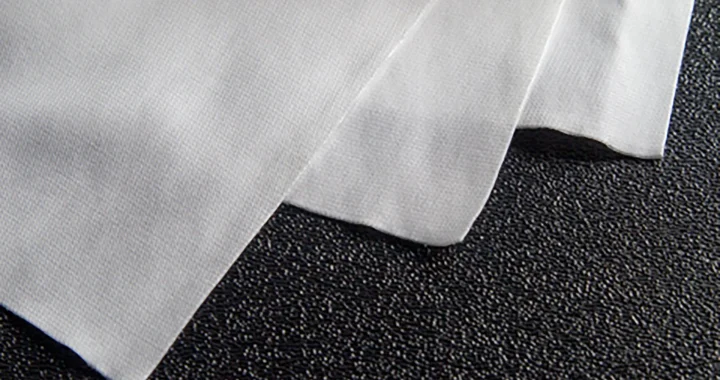

按封边方式划分:

-

激光封边:防止纤维脱落,适用于高等级洁净室

-

超声波封边 / 宽边封边:边缘平滑、不掉屑

-

热裁封边:热熔处理,成本较低

-

冷裁封边:不加热处理,易掉屑,适用于非关键区域

-

应用场景

无尘布广泛应用于对洁净度要求极高的行业,例如:

-

半导体制造

-

医药生产

-

汽车喷涂车间

-

光学镜片清洁

-

精密电子工业

选择哪种无尘布取决于材料敏感度、洁净等级、是否需要防静电以及吸液性能等因素。

汽车涂装车间颗粒污染防控全指南:保障涂层质量的关键措施

在汽车制造的涂装环节中,车身颗粒污染问题直接影响涂层的外观和附着性能。若控制不当,不仅会导致涂层缺陷,如颗粒、缩孔、桔皮等,还可能引发返工、质量投诉甚至产线停滞。为此,本文系统梳理了防控颗粒污染的关键措施与管理要点,帮助涂装车间提升环境洁净度,确保高质量涂装效果。

1. 环境控制

a. 空气过滤系统

-

高效过滤器(HEPA):配置高效过滤装置,捕捉空气中微小颗粒。

-

定期更换过滤器:遵循更换周期,确保过滤性能不衰减。

b. 正压系统

-

维持车间正压,防止外部颗粒物随气流进入。

c. 温湿度控制

-

控制温湿度在恒定范围内,降低静电吸附风险。

2. 车间清洁管理

a. 地面与设备清洁

-

定期清扫地面、墙壁和操作平台,防止灰尘积聚。

-

使用无尘布对喷涂设备进行擦拭,避免颗粒脱落。

b. 无尘服管理

-

严格执行无尘服穿戴规范,降低人员携带颗粒风险。

3. 车辆前处理清洁

a. 车身清洗

-

在进入涂装区域前对车身进行彻底清洁,去除泥沙、灰尘和油脂。

b. 粘尘布处理

-

喷涂前使用粘尘布对车身表面进行除尘,确保表面洁净。

4. 工艺控制优化

a. 喷涂工艺调整

-

合理设置喷枪压力、角度、流量,减少飞溅颗粒。

-

推荐使用静电喷涂技术,提升涂层均匀性并减少飞雾。

b. 工序间防护

-

利用覆盖膜对车身进行保护,避免在流转中污染。

5. 人员管理与制度执行

a. 员工培训

-

提升员工对颗粒污染危害的认知,强化责任意识。

-

定期进行岗位操作规范与清洁流程的培训。

b. 限制人员流动

-

控制非作业人员进入喷涂车间,避免无效污染源。

6. 检测与实时监控

a. 空气与表面颗粒监测

-

设置空气洁净度监测点,定期检测车间环境。

-

使用颗粒检测仪器,定期检查车身表面洁净度。

b. 视频与传感器监控系统

-

在关键工序部署实时监控设备,对异常情况立即预警。

7. 设备维保

a. 喷涂设备

-

定期保养喷枪、清洁喷嘴,保持喷涂均匀性。

-

检查设备密封性,防止颗粒泄露。

b. 输送系统

-

清洁输送带和滑轨,防止颗粒残留并二次污染。

通过全方位的颗粒污染控制策略,汽车涂装车间可有效保障涂层外观与附着力,提升产品合格率与客户满意度。规范化操作流程与细致的防控措施将成为提升涂装质量的强大保障。

无尘室专用无纤维掉屑擦拭布的重要性解析

无尘室作为高洁净环境,对清洁材料的要求极为严格,特别是在擦拭操作中,使用无纤维掉屑的擦拭布尤为重要。本文将探讨无尘室专用无纤维掉屑擦拭布的重要性及其对洁净环境的影响。

1. 防止微粒和纤维污染

无尘室对空气中颗粒和微纤维的控制要求极高。普通擦拭布在使用过程中可能释放纤维和颗粒,成为污染源。无纤维掉屑擦拭布能有效避免此类污染,保障无尘室空气和表面洁净度。

2. 保障产品质量与工艺稳定

无尘室环境通常用于电子、半导体、生物医药等行业,产品对微污染极为敏感。无纤维掉屑擦拭布帮助降低污染风险,确保生产过程稳定和产品质量达标。

3. 提高清洁效率和安全性

此类擦拭布设计优良,具有高吸附性和耐化学腐蚀性,能够快速清除污染物,减少二次污染和交叉感染,提高清洁效率和操作安全。

4. 符合洁净室标准要求

无纤维掉屑擦拭布经过严格的生产和检测,符合ISO洁净室等级及行业相关标准,是无尘室清洁的必备材料。

无尘布与普通布的区别:洁净性能与应用领域深度解析

无尘布(Cleanroom Wipes)和普通布的区别体现在材质、洁净度、工艺、使用场景等多个方面。了解它们的差异,有助于在工业、电子、生物医药等领域选择更适合的清洁材料。

一、洁净度不同

无尘布专为洁净室环境设计,洁净等级可达Class 10~1000,采用超纯水清洗,无尘包装处理;而普通布未经过洁净处理,易掉纤维和灰尘,无法满足高洁净要求。

二、材质差异明显

无尘布主要使用聚酯、超细纤维、尼龙等材质,具备低发尘、强吸附、不掉屑等特点;普通布则多采用棉、毛巾布或其他混纺材料,易掉毛屑。

三、封边与工艺不同

无尘布采用激光封边或超声波封边,防止边缘掉屑;普通布一般采用剪裁方式,边缘容易脱线起毛。

四、应用场景差异大

无尘布广泛用于电子厂、半导体、光学、医药、洁净室等场所;普通布多用于家居、办公室或一般工业清洁,不适合洁净环境。

无尘布等级划分及其应用全解析

无尘布是洁净环境中控制污染的重要耗材,其等级划分并非取决于材质本身,而是依据其适用于哪一级别的洁净室。洁净度通常通过检测无尘布在使用过程中释放的颗粒物和微生物数量来评定。以下是常见的无尘布等级及其应用场景介绍:

十级无尘布(ISO 4)

定义:

适用于每立方英尺空气中粒径 ≥0.5 微米的颗粒不超过 10 个的十级洁净环境。此类无尘布必须在十级无尘车间中完成生产、清洗及包装。

应用领域:

-

半导体晶圆、芯片清洁

-

精密设备保养

-

对无尘要求极高的航空航天领域

说明:

这是恒创世纪目前能生产的最高标准等级,在国内能够达到此标准的厂商非常少。

百级无尘布(ISO 5)

定义:

适用于每立方英尺空气中粒径 ≥0.5 微米的颗粒不超过 100 个的百级洁净环境,需在百级车间完成加工。

应用领域:

-

LED 显示屏组装

-

半导体制造

-

光学实验室

-

医疗设备清洁

百级无尘布较十级更为常用,是高性价比的选择。

千级无尘布(ISO 6)

定义:

适用于每立方英尺空气中粒径 ≥0.5 微米的颗粒不超过 1000 个的千级洁净环境,需在千级车间生产清洗。

应用领域:

-

电子制造

-

光学仪器

-

生物医药

-

汽车制造等一般工业领域

万级无尘布(ISO 7)

定义:

适用于每立方英尺空气中粒径 ≥0.5 微米的颗粒不超过 10000 个的洁净环境。

应用领域:

-

一般无尘要求的车间

-

常规表面清洁作业

十万级无尘布(ISO 8)

定义:

适用于每立方英尺空气中粒径 ≥0.5 微米的颗粒不超过 100000 个的洁净环境,通常在万级车间生产。

应用领域:

-

汽车、飞机制造

-

医疗器械

-

电子光学产品

-

金属加工等工业领域

此等级无尘布是使用最为广泛的一类。

补充说明:

-

洁净等级针对的是使用环境,而非无尘布本身。

-

边缘处理方式很重要: 如对洁净度要求较高,推荐选择超声波封边,减少纤维掉落。

-

选购时还需考虑材质、吸水性、防静电等性能。

无尘布等级划分标准及其应用场景

无尘布是维持洁净环境中最关键的耗材之一,其等级划分主要依据洁净度标准,即在使用过程中释放的颗粒物和微生物数量。其洁净等级通常对应洁净室的等级,如Class 10(十级)、Class 100(百级)等,以下是常见的无尘布等级及其典型应用场景的详细介绍。

一、十级无尘布(Class 10 / ISO 4)

适用于每立方英尺空气中颗粒数不超过10个(≥0.5μm)的超高洁净环境。

必须在十级洁净车间内完成生产、清洗和包装。

应用场景:

-

半导体晶圆清洁

-

芯片和精密设备清洁

-

航空航天等对洁净度要求极高的领域

说明:

十级无尘布是恒创世纪目前可生产的最高洁净等级,在国内仅有少数厂商具备生产能力。

二、百级无尘布(Class 100 / ISO 5)

用于每立方英尺空气中颗粒数不超过100个(≥0.5μm)的洁净环境。

需在百级洁净车间完成制造、清洗和包装。

应用场景:

-

LED电子屏组装

-

半导体制造

-

光学实验室

-

生物医疗器械清洁

相比十级无尘布,百级无尘布使用更广泛,性价比更高。

三、千级无尘布(Class 1,000 / ISO 6)

适用于千级洁净室环境,颗粒数控制在≤1,000个/立方英尺。

同样需在千级洁净车间内完成生产全过程。

应用场景:

-

电子制造

-

精密光学仪器

-

生物制药

-

汽车零部件制造等一般工业用途

四、万级无尘布(Class 10,000 / ISO 7)

适用于洁净度相对较低的万级洁净环境。

在生产、清洗、包装过程中需维持万级环境标准。

应用场景:

-

一般工业洁净车间

-

粗略去污、表面擦拭等对洁净要求不高的场景

五、十万级无尘布(Class 100,000 / ISO 8)

适用于洁净室等级为十万级的环境,即空气中颗粒数不超过100,000个/立方英尺。

通常也在万级车间中生产完成,适用范围最广。

应用场景:

-

汽车制造

-

飞机制造

-

医疗器械

-

电子光学

-

金属加工等各类工业领域

补充说明:

-

无尘布本身并不具备洁净等级,等级是指其适用环境的等级。

-

除了清洗要求,封边方式也影响洁净性能,如对洁净度要求较高,应优先选择超声波封边,可有效减少边缘掉纤维现象。

无尘布的用途、选购指南及清洁规范详解

在洁净室等高要求环境中,无尘布是不可或缺的清洁耗材。它不仅用于清洁设备和工作区域,还能有效减少污染源,保障生产质量。本文将从无尘布的用途、选购建议和清洁规范三个方面为大家详细解析。

一、无尘布的用途及重要性

无尘布用于清洁洁净室内的各种表面,包括墙面、设备、工位、工具和运输设备。它能有效去除颗粒、污染物和残留物,在半导体、生物医药、精密制造等行业尤为重要。研究表明,无尘布是洁净室内最关键的耗材之一,对控制污染至关重要。

二、如何选择合适的无尘布?

选择无尘布需从以下几个维度综合考虑:

1. 材质类型

-

聚酯无尘布:耐磨性好、微粒释放低,适用于千级以上洁净室,可伽马灭菌。

-

超细纤维无尘布:80%涤纶+20%锦纶,可吸附微小颗粒,适合百级环境。

-

卷轴无尘布:柔软、去污力强,适用于LCD等制造过程。

-

防静电无尘布:适合电子产品擦拭,能有效防止静电伤害。

2. 封边方式

-

激光封边:洁净度高但封边硬块明显,建议包边处理。

-

超声波封边:洁净度高,适合小尺寸产品。

-

热裁封边:适用于卷轴布,主要用于屏幕贴合工艺。

3. 尺寸规格

常见规格有4寸、6寸、9寸、12寸。9寸适合手持擦拭,12寸适合大面积清洁。

4. 洁净等级

需根据所处洁净室等级选择相应等级的无尘布。例如百级环境需选用百级布料。

三、无尘布清洁擦拭规范

科学的擦拭方法可提高清洁效率、减少二次污染:

-

正确折叠:对折两次,形成四个清洁面。

-

从最干净区域开始擦拭,动作一致并略有重叠。

-

每次擦拭使用一个干净面,污染面不重复使用。

-

适时更换布面,维持清洁效率。

-

完成后按规定回收处理污染布料。

湿擦法效果最佳,能更好地破坏颗粒与表面的结合力,提高清洁度。