模具抛光是模具制造和维护中关键的一环,高光泽表面不仅提升产品质量,也延长模具使用寿命。抛光效果不仅依赖布料材质,还取决于抛光膏与擦拭布的合理搭配。选择合适的组合,可显著提升抛光效率和表面光洁度。

一、模具材质与抛光需求

-

钢模具

-

硬度高,耐磨性强

-

适合使用中高密度、耐磨布料,搭配中粗抛光膏

-

重点:去除氧化层、细微毛刺

-

-

铝模具

-

硬度低,表面易被划伤

-

建议选择柔软布料搭配细腻抛光膏

-

重点:均匀去污、保护表面光洁度

-

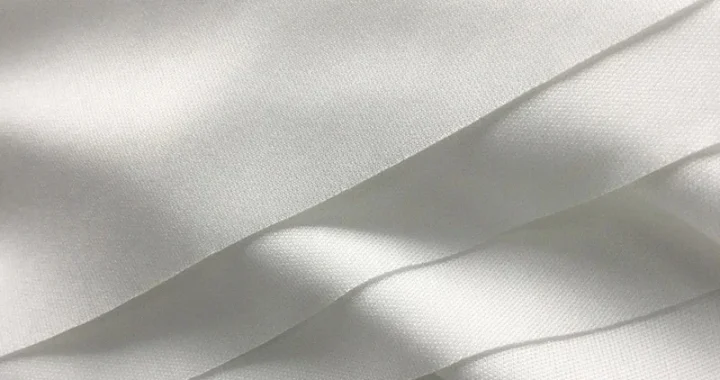

二、抛光布与抛光膏搭配原则

-

纤维密度与抛光膏颗粒匹配

-

高密度布料适合颗粒粗的抛光膏,用于去除硬质表面氧化层

-

低密度柔软布料适合颗粒细腻的抛光膏,用于保护表面光亮

-

-

硬度选择与压力控制

-

硬度较高的布料在钢模具上可适度加力

-

柔软布料在铝模具上轻柔操作,避免划伤

-

-

布料吸附性

-

布料应能均匀吸附抛光膏,避免局部过量或残留

-

超细纤维和棉布常被推荐用于精细抛光

-

三、使用技巧

-

抛光前准备

-

清理模具表面灰尘与杂质

-

在布料上均匀涂抹适量抛光膏

-

-

擦拭手法

-

顺纹理或固定方向轻擦,避免划痕

-

分区域抛光,每个区域均匀覆盖

-

-

抛光后处理

-

用干净布料擦去残余抛光膏

-

定期清洗布料,保持吸附力和柔软度

-

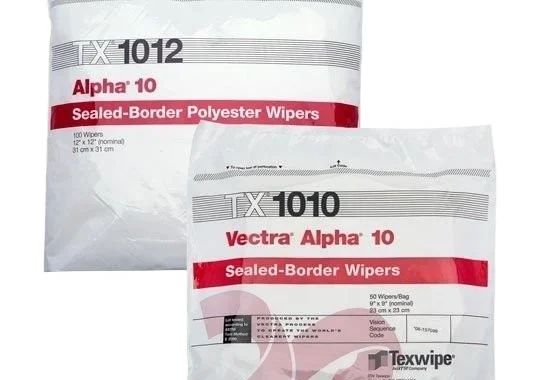

四、选购与组合建议

-

钢模具推荐组合

-

中高密度耐磨布 + 中粗抛光膏

-

特点:去污能力强、抛光效率高

-

-

铝模具推荐组合

-

柔软棉布或超细纤维布 + 细腻抛光膏

-

特点:保护表面、光泽均匀

-

-

多布料组合

-

粗抛先用高密度布 + 中粗膏

-

精抛用柔软布 + 细腻膏

-

提升整体抛光效率和表面质量

-

五、总结

模具抛光效果依赖于布料材质与抛光膏颗粒的合理搭配。钢模具适合耐磨布料配中粗膏,铝模具适合柔软布料配细腻膏。掌握组合原则和操作技巧,能够提升抛光效率,实现高光泽、无划痕表面,同时延长模具寿命。