在医疗、食品加工、电子、光学等高洁净领域,擦拭布不仅需要具备良好的吸水性、耐磨性和洁净度,还必须通过 抗菌性能检测,以确保使用过程中不会成为细菌滋生或传播的载体。第三方检测机构通常会依据国际和国内标准,采用科学方法对擦拭布进行抗菌性评估。

一、抗菌性检测的重要性

-

防止二次污染:避免擦拭布成为病菌传播的媒介。

-

符合行业规范:满足医疗、制药、食品生产等领域的法规要求。

-

增强市场竞争力:检测报告可作为产品宣传和质量背书。

二、第三方检测机构常用流程

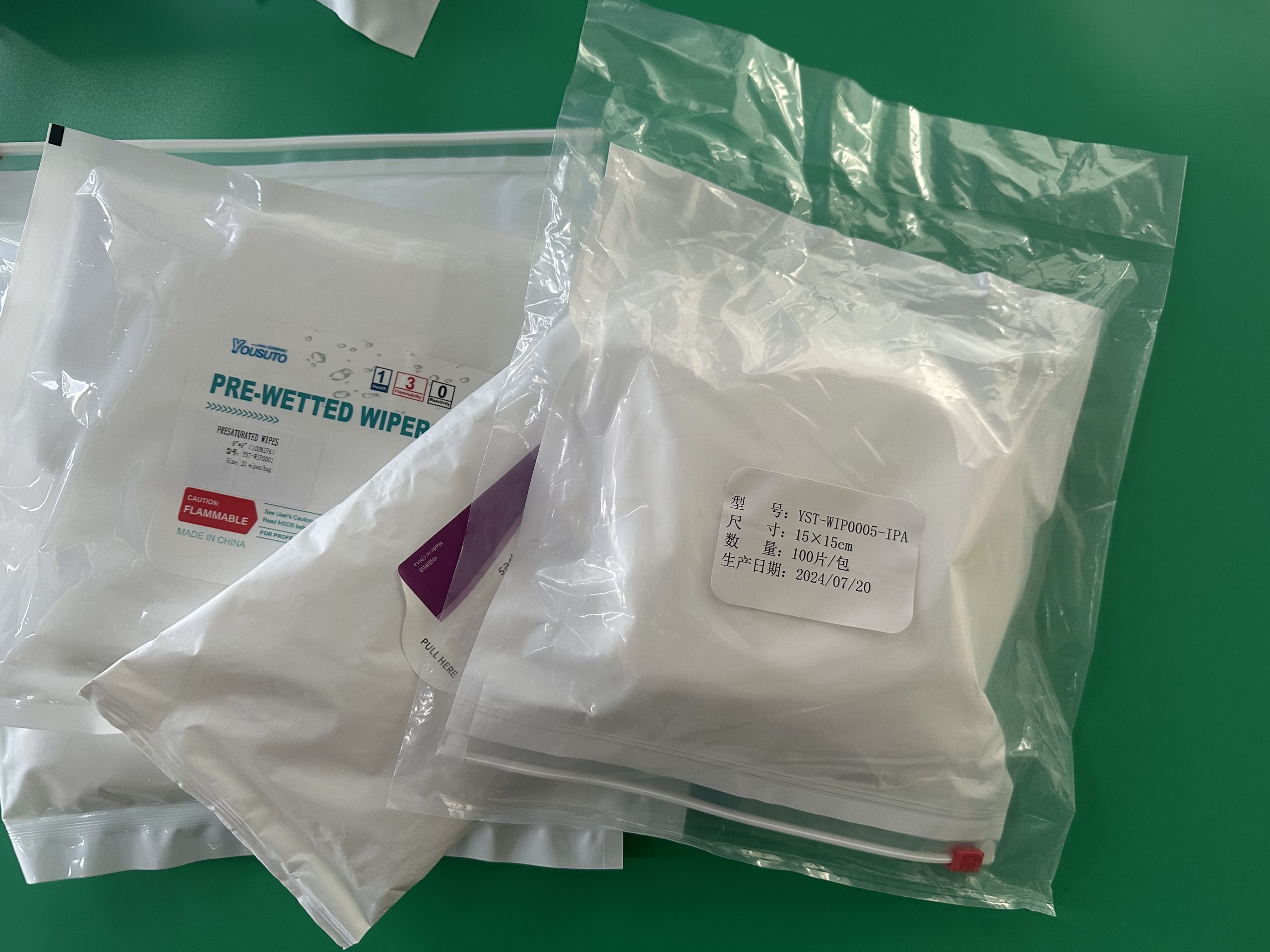

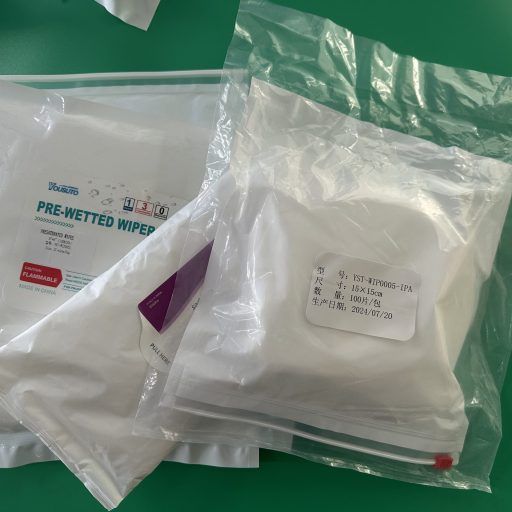

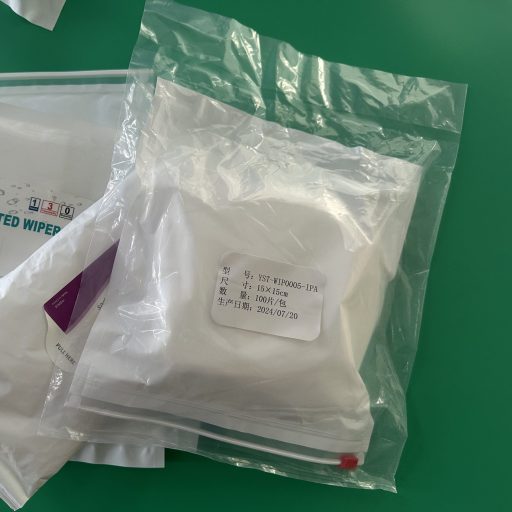

1. 样品准备

-

随机抽取样品,确保具有代表性。

-

在恒温恒湿环境下预处理,避免外界干扰。

2. 常用检测方法

(1) 定量抑菌实验(ISO 22196 / JIS Z 2801)

-

将标准菌株(如大肠杆菌、金黄色葡萄球菌)接种在擦拭布表面。

-

在恒温恒湿条件下培养 24 小时。

-

测定存活菌数,与对照组对比,菌落减少率 ≥99% 即可判定具有良好抗菌性能。

(2) 动态接触法(ASTM E2149)

-

将擦拭布放入含有细菌的液体中,在摇床中动态培养。

-

培养一定时间后检测液体菌落数。

-

若菌数减少 ≥90%,说明擦拭布具有有效抗菌活性。

(3) 抑菌圈法(初筛检测)

-

将擦拭布样品放置在接种细菌的培养基上。

-

培养 24 小时,观察是否形成明显的抑菌圈。

-

适合初步筛选,但不作为最终判定依据。

三、参考标准

-

ISO 22196:非多孔材料抗菌活性测试方法。

-

ASTM E2149:动态接触条件下的抗菌性能评估。

-

JIS L1902:纺织品抗菌性能测试方法。

-

GB/T 20944.3-2008:中国纺织品抗菌性能评价标准。

四、检测报告与应用

-

报告内容:检测方法、试验菌株、实验条件、数据结果、结论。

-

企业价值:

-

产品质量控制与出厂检测依据。

-

提升品牌可信度。

-

支持医疗、食品行业客户的合规需求。

-

结论

擦拭布抗菌性检测是保证其在高洁净行业中安全应用的关键步骤。通过 第三方机构的标准化检测流程,可科学评估产品的抗菌性能,帮助企业提升市场竞争力,同时确保最终用户的安全与健康。