银镀金首饰和配件在日常佩戴和收藏中容易受到氧化、污渍和指纹污染。如果使用普通擦拭布清洁,可能会划伤镀金层或加速腐蚀。因此,选择专用银镀金擦拭布尤为关键,以保证首饰亮泽和保护镀金层。

-

防腐蚀材质

-

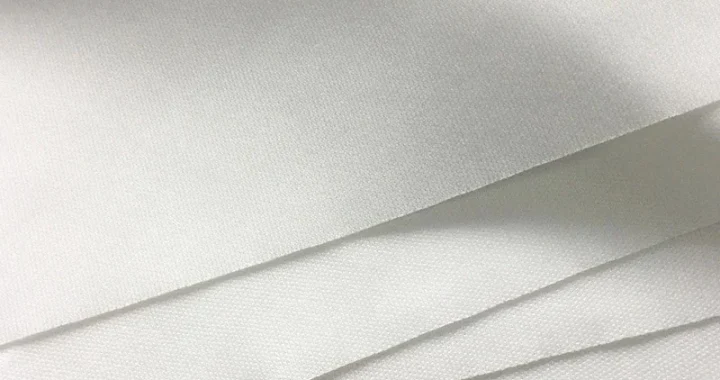

擦拭布应采用柔软、高洁净纤维,如超细纤维或高密度聚酯,避免含硫或化学残留物,防止镀金层氧化或腐蚀。

-

-

不损伤镀金层设计

-

表面柔软细腻,无磨砂颗粒或粗糙纤维,确保擦拭过程中不会刮伤镀金表面。

-

可安全用于银镀金戒指、项链、手链、耳饰及其他饰品清洁。

-

-

使用与维护建议

-

清洁时轻轻擦拭,避免过度摩擦。

-

使用后保持擦拭布清洁干燥,可重复使用,延长布料寿命。

-

定期更换布料以保持最佳清洁效果。

-

-

应用场景

-

日常首饰清洁:戒指、项链、手链、耳饰

-

珠宝店和首饰维修:银镀金饰品抛光和保养

-

收藏品维护:防止氧化和光泽暗淡

-

特点

-

高洁净柔软纤维,防腐蚀、不含化学残留

-

表面细腻,不损伤镀金层

-

适用于各类银镀金首饰和配件

-

可重复使用,经济环保

-

保持首饰亮泽,延长佩戴寿命

范围

适用于银镀金戒指、项链、手链、耳饰及其他饰品和配件