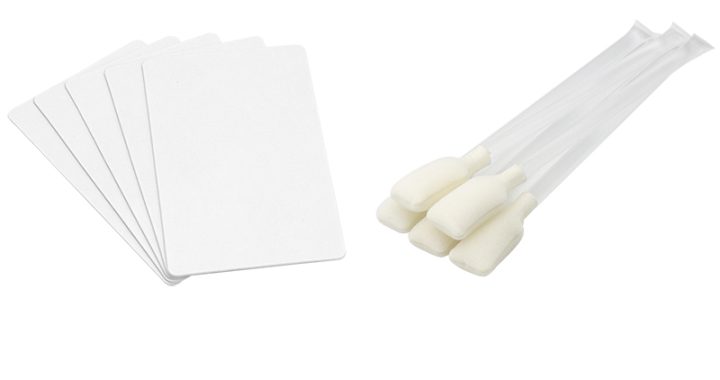

棉签与总有机碳(TOC)方法在工艺改进中发挥着重要作用,特别是在制药、食品加工、电子制造等对清洁度要求极高的行业。棉签方法用于直接采集表面污染物样本,确保清洁效果得到有效验证;而TOC方法则通过检测水、设备和表面上的有机污染物残留,帮助评估清洁过程的全面性与有效性。这两种方法结合使用,不仅可以为现有工艺提供清洁验证数据支持,还能够为工艺优化和改进提供科学依据。通过分析TOC数据和棉签采样结果,企业可以识别出清洁过程中的薄弱环节,进而调整工艺参数,优化生产流程,从而提升产品质量和生产效率。

特点:

-

数据驱动的优化:棉签与TOC方法的结合提供了清洁验证的定量数据,能够为工艺改进提供有力的科学依据。

-

识别薄弱环节:通过采集表面污染样本和分析TOC数据,能够帮助识别清洁过程中的薄弱环节,进而改进生产工艺。

-

提升生产效率:改进后的清洁流程能够缩短清洁时间,降低生产成本,提高整体生产效率。

-

确保一致性和合规性:棉签与TOC方法的应用帮助确保生产过程的清洁验证标准化,符合GMP等法规要求,从而保证产品质量的一致性。

范围:

棉签与TOC方法在工艺改进中的应用范围广泛,涵盖以下行业:

-

制药行业:通过棉签与TOC方法的结合,验证清洁过程是否达到GMP标准,帮助识别并改进清洁工艺,提高药品生产质量。

-

食品加工:确保生产设备和工具的清洁符合食品安全标准,通过工艺优化提升生产线的清洁效率。

-

电子制造:在电子产品制造过程中,利用棉签与TOC方法验证设备表面的洁净度,优化生产工艺,防止污染影响产品质量。

-

半导体行业:TOC与棉签取样方法帮助验证高洁净度环境中的设备清洁度,确保半导体生产过程无污染,提高产线稳定性和生产效率。

参数:

-

TOC检测范围:TOC方法可检测0.05 mg/L至几mg/L的有机污染物,适用于水、表面及空气样品的检测。

-

棉签采样方法:通过均匀的摩擦或旋转动作采样,确保采样全面无遗漏,保证结果的代表性。

-

清洁标准:根据行业要求设定清洁标准和TOC限值,通过持续监控验证清洁过程是否满足要求。

-

工艺优化:通过对TOC和棉签数据的分析,识别清洁环节中可能存在的不足,调整工艺参数进行优化。

8-720x380.webp)

-720x380.webp)