在制药、医疗器械、食品和化妆品等行业,清洁验证是确保产品质量和安全的重要环节。棉签法与TOC法是两种常用的清洁验证方法,各自具有独特的优势和应用领域。棉签法通过物理采样来检测设备表面的污染物,而TOC法则通过测量有机残留物的含量来确认清洁程度。在实际应用中,如何平衡这两种方法,合理结合它们的优缺点,已成为许多行业中进行清洁验证时的挑战。本文将探讨如何平衡棉签法与TOC法的应用,以确保清洁验证的全面性和合规性。

特点:

-

两者互补性:棉签法和TOC法各有特点,棉签法更擅长检测物理污染物,如颗粒、灰尘或金属残留,而TOC法则主要用于检测表面上的有机物质。两者结合使用,能够全面评估设备的清洁程度。

-

提高验证准确性:通过结合棉签法的物理采样和TOC法的化学分析,可以获得更准确的清洁验证结果。这种双重验证提高了清洁度检测的准确性和可靠性。

-

降低操作成本:虽然棉签法和TOC法各自有其成本,适当的结合应用可以避免重复的验证工作,降低操作成本。例如,棉签法可以作为初步筛查,而TOC法则用于进一步确认是否符合规定的清洁标准。

-

简化清洁验证流程:平衡两种方法的应用有助于简化清洁验证的流程,避免过度依赖某一种方法的局限性,使整个验证过程更加高效且符合合规要求。

范围:

棉签法与TOC法的平衡适用于多个行业中的清洁验证:

-

制药行业:在药品生产中,棉签法与TOC法结合使用可以帮助验证生产设备(如反应釜、灌装线、管道等)的清洁度,确保不残留活性成分或有害物质。

-

医疗器械行业:医疗器械制造过程中,清洁验证至关重要。通过同时使用棉签法和TOC法,可以确保设备表面无污染物且符合药典中的TOC残留标准。

-

食品和饮料行业:在食品生产过程中,棉签法和TOC法可以用于验证设备是否符合卫生标准,避免任何可能的交叉污染。

-

化妆品行业:化妆品生产要求严格的清洁验证,结合棉签法与TOC法的优势,有助于确保生产环境和设备表面的彻底清洁,防止任何污染物残留。

参数:

-

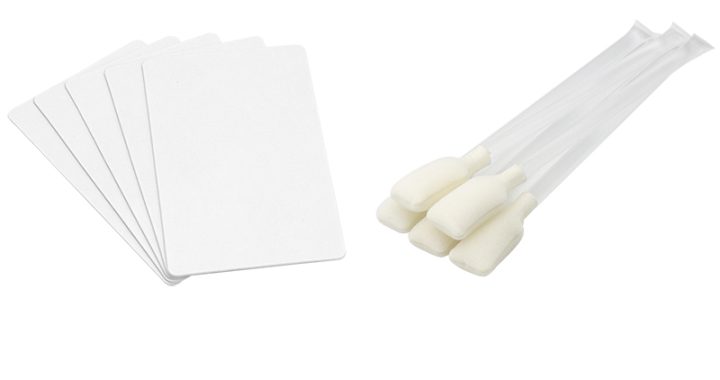

采样方法:棉签法通常通过擦拭设备表面来采集样本,而TOC法则通过水样或表面擦拭样本来测定有机残留物的含量。在实际操作中,棉签法可以作为初步采样工具,TOC法则用于确认清洁度。

-

检测标准:制药行业对于TOC的标准通常要求设备表面TOC残留物不超过50 µg/m²,而棉签法则没有统一的标准,依据物理污染物的检测而定。结合这两种方法时,验证标准应参考各行业法规和最佳实践。

-

验证频率:验证频率依赖于生产周期和清洁流程的复杂性。一般来说,棉签法适用于每个生产周期后进行初步检查,TOC法则用于周期性或关键清洁验证。

-

设备适应性:棉签法适用于各种形状和大小的设备表面,而TOC法则对设备表面要求更高,适用于相对较为光滑、易于清洁的表面。在处理复杂或不规则表面时,棉签法能够更好地适应。

8-720x380.webp)

-720x380.webp)