总有机碳(TOC)清洁验证在确保制药行业设备和系统符合清洁标准方面发挥着至关重要的作用。欧洲药品管理局(EMA)对清洁验证提出了严格的指导方针,以确保患者安全和产品质量。TOC 是验证设备、表面和水系统清洁度的主要方法之一。本文将探讨 TOC 清洁验证如何帮助满足 EMA 要求,概述其特点、适用范围、关键参数和最佳实践。

特点:

-

合规性:TOC 清洁验证符合 EMA 指南,确保制药生产过程符合清洁和污染控制的监管要求。

-

高灵敏度:TOC 方法具有高度灵敏性,能够检测非常低水平的有机残留物,确保设备彻底清洁,以防止后续批次的交叉污染。

-

定量分析:TOC 提供定量数据,准确测量清洁后残留的有机污染物,这对于符合 EMA 严格的清洁标准至关重要。

-

实时监控:TOC 清洁验证允许对清洁效果进行连续监控,实时向操作人员提供清洁程序成功与否的反馈,增强生产过程的控制。

范围:

-

制药生产:在制药生产中,特别是对注射剂、生物制品和口服固体制剂等高风险产品,TOC 清洁验证至关重要。EMA 要求建立全面的清洁验证系统,确保不同批次之间不发生交叉污染。

-

水系统清洁:水是制药生产中的关键成分。TOC 验证确保水系统不含有机污染物,符合 EMA 对水纯度的要求。

-

设备清洁:TOC 用于验证设备表面的清洁度,包括储罐、管道和反应器,确保清洁后没有残留物,符合 EMA 指导方针。

-

清洁工艺验证:EMA 指导方针规定,所有清洁工艺必须进行验证,确保残留物水平低于可接受的阈值。TOC 检测有助于验证清洁程序的有效性,并确保清洁过程的一致性。

参数:

-

检测限度:TOC 清洁验证的检测限度通常设定为 50 µg/L 或更低,具体取决于设备类型和过程所需的灵敏度。

-

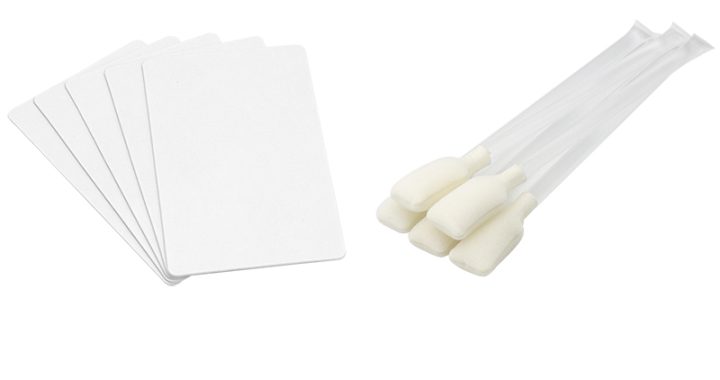

采样方法:TOC 验证可以通过表面采样或水采样进行。通过擦拭设备表面或采集水系统中的水样,进行 TOC 测定。

-

清洁限值:EMA 对有机污染物的可接受残留限值进行了规定。对于设备清洁,通常要求高风险产品的 TOC 限值低于 50 µg/cm²。

-

数据分析:TOC 测试结果将用于分析清洁过程是否有效去除有机残留物,同时进行数据趋势分析,以评估清洁过程的一致性。

-

采样频率:TOC 检测的频率取决于设备、使用情况和清洁过程。高风险设备和过程可能需要更频繁的 TOC 验证。

8-720x380.webp)

-720x380.webp)