在制药行业,清洁验证对于确保生产设备不含可能影响产品质量和安全的残留物至关重要。棉签法和总有机碳(TOC)法是清洁验证中常用的两种方法,每种方法都有其独特的优势和局限性。棉签法在收集物理残留物方面非常有效,但其操作较为繁琐,有时无法检测到微小的有机污染。而TOC法在有机污染检测中灵敏度极高、效率很高,但可能无法完全捕捉到颗粒污染。棉签法与TOC法的综合应用结合了各自的优点,确保了全面的清洁验证过程。本文将探讨棉签法与TOC法在制药清洁验证中的综合应用,分析其特点、应用范围及关键参数。

特点:

-

互补优势:棉签法在检测表面颗粒物或非有机残留物方面具有优势,而TOC法则在有机污染物的检测中表现出色。通过两者结合,清洁验证可以有效覆盖更多种类的污染物,确保设备表面得到全面检查。

-

提高灵敏度和准确性:棉签法与TOC法联合使用可以提供更敏感和准确的清洁验证结果。棉签样本可以检测物理残留物,而TOC分析则定量评估有机污染物,提供更全面的表面清洁评估。

-

高效性与自动化:棉签法与TOC法结合可以提高清洁验证的效率。TOC分析可自动化进行,提供更快速、精确的检测结果。而棉签法则确保关键设备区域得到采样,TOC法为每个样本提供快速的定量结果,从而缩短整体验证时间。

-

符合监管要求:棉签法与TOC法都被FDA和EMA等监管机构认可,并广泛应用于制药制造中的清洁验证。两者的综合应用确保清洁验证符合严格的行业标准,减少污染风险,保障患者安全。

范围:

-

多产品制药生产:在多产品制药厂中,由于交叉污染的风险较高,棉签法与TOC法的结合至关重要。这种双重方法确保检测到颗粒物和有机污染物,提供更可靠的清洁验证。

-

无菌药品生产:在无菌药品生产中,污染风险尤其高,棉签法与TOC法为清洁验证提供了强有力的支持。综合使用这两种方法可以确保所有设备表面,包括难以到达的区域,都经过彻底检查,防止颗粒物和有机污染。

-

生物制药:生物制药产品通常涉及复杂的生产工艺,棉签法与TOC法的综合应用有助于确保设备表面无有机污染物和颗粒物,确保产品质量。

-

原料药生产:原料药(API)生产要求严格的清洁验证,因为这些物质具有较高的药理活性。棉签法与TOC法的结合提供了一种全面的解决方案,帮助验证设备的清洁度,防止残留物的交叉污染。

参数:

-

灵敏度:TOC法能够检测低至0.5 µg/cm²的有机污染物,因此非常适合高洁净度环境的要求。棉签法则能够检测较大颗粒物和残留物,其灵敏度取决于所用的材料和采样技术,未来可以通过与TOC法结合提高灵敏度。

-

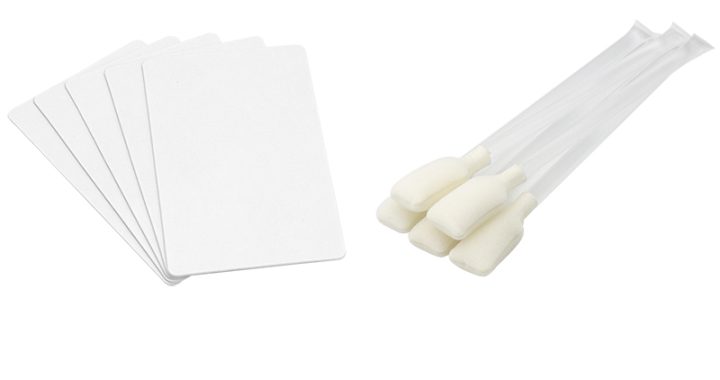

取样方法:棉签法通过使用无菌、无绒毛的棉签擦拭设备表面,收集残留物进行分析。而TOC验证则通过定量分析样本中的总有机碳含量,通常采用去离子水或其他溶剂来提取残留物后进行检测。

-

检测时间:与棉签法相比,TOC分析提供了更快的结果反馈,通常几分钟即可完成检测。这使得TOC在清洁验证中的效率得到了极大的提升。两者结合后,整体验证时间会缩短,因为两者能够互补并提供全面的数据。

-

监管要求:棉签法和TOC法都得到了FDA、EMA和国际药典等监管机构的广泛认可。两者的综合应用能够确保清洁验证符合GMP等行业规定,确保制药生产中的产品质量和患者安全。

8-720x380.webp)

-720x380.webp)