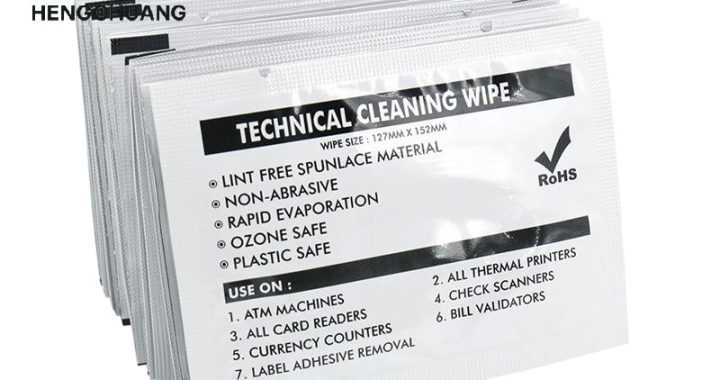

CR80 清洁卡在银行、零售、交通等行业的磁条卡设备维护中,因其高效、耐用和设备保护特性,被广泛使用。很多企业关心其成本是否高,以及购买是否值得。

CR80清洁卡采用 高密度PVC或聚酯材质,经过精密加工和表面处理,摩擦力适中且可防静电或预湿使用。这些设计确保清洁卡在刷卡槽中高效清除灰尘、油污和微粒,同时不会损伤磁头或传感器。虽然单张CR80清洁卡价格高于普通纸卡,但其 高耐用性(可重复使用30至100次)显著降低了长期维护成本。

从价值角度看,使用CR80清洁卡可以减少刷卡失败、设备故障和维修频率,提高设备运行稳定性,避免交易延误和客户投诉。对于高频使用设备(如ATM、POS机),CR80清洁卡能够提供长期、稳定的维护效果,使设备寿命延长,同时降低整体运维成本。因此,虽然单次购买成本较高,但从综合性价比和设备保护角度来看,CR80清洁卡是值得投资的维护工具。

特点

-

高效清洁:有效去除灰尘、油污和微粒

-

高耐用性:单张可重复使用30–100次

-

安全可靠:摩擦力适中,不损伤磁头或传感器

-

防静电/预湿设计:提升清洁效率

-

标准尺寸:85.6 × 54 mm,厚度约0.76 mm

-

长期成本效益:减少设备故障和维护成本

适用范围

-

银行ATM机

-

POS收款机

-

门禁系统刷卡设备

-

公交刷卡机

-

票务自助机

-

其他CR80标准磁条卡设备

参数

-

材质:高密度PVC或聚酯

-

尺寸:85.6 × 54 mm(CR80标准)

-

厚度:约0.76 mm

-

重量:约5–6 g

-

颜色:白色、蓝色或可定制

-

表面处理:光滑带微摩擦力,可防静电或预湿