总有机碳(TOC)清洁验证是制药、生物技术和食品行业验证设备清洁度的关键方法。TOC 测试通过确保有效去除有机污染物,支持法规合规并确保产品质量。开展有效的 TOC 清洁验证培训项目对于教育员工了解清洁验证的重要性、TOC 方法及最佳实施实践至关重要。本文将概述如何开展 TOC 清洁验证培训,包括关键特点、范围、参数和实施有效培训程序的步骤。

如何开展 TOC 清洁验证培训:

-

了解 TOC 清洁验证的重要性

TOC 清洁验证培训的第一步是确保员工理解这一方法的重要性。TOC 验证在确保设备和表面不受有机污染物影响方面起着关键作用,直接关系到产品的安全性和质量。培训内容应包括:-

清洁验证的法规要求(例如,FDA、EMA、GMP 标准)

-

TOC 在保障产品安全和质量中的作用

-

不充分清洁的后果(例如,产品污染、召回、监管不合规)

-

-

介绍 TOC 测试方法

在了解清洁验证的重要性之后,员工应熟悉 TOC 测试方法:-

TOC 测试原理:解释 TOC 测试如何通过测量样品中的总有机碳含量,判断是否有残留的污染物。

-

TOC 测试设备和工具:培训员工如何使用 TOC 分析仪、校准工具和采样设备,说明如何从设备表面采集代表性样本。

-

TOC 检测的污染物类型:讨论 TOC 可以检测的不同类型的有机污染物,包括油脂、溶剂、活性药物成分(API)等。

-

-

培训样品采集与准备

正确的样品采集与准备对于准确的 TOC 测试至关重要。在培训过程中,员工应学习:-

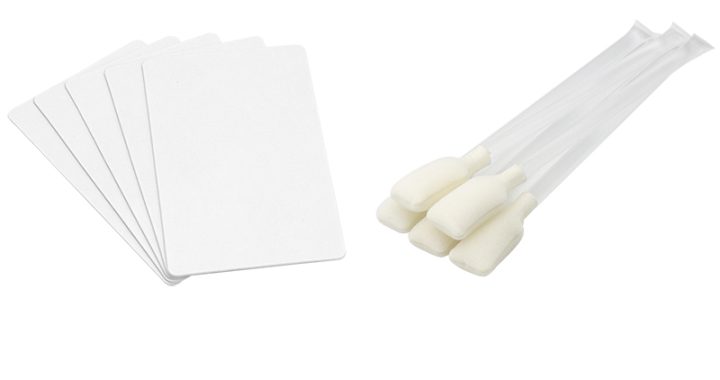

正确的采样技术:教导员工如何使用棉签、擦拭布或冲洗液样本从设备表面采集污染物。

-

样品的处理与储存:解释如何储存样品,以避免污染,确保样品的准确性。强调使用干净、无菌的容器和适当的储存温度。

-

溶剂选择与准备:讨论根据污染物类型选择合适的溶剂(例如去离子水、酒精等)以及如何准备溶剂。

-

-

了解 TOC 测试设备与校准

TOC 测试设备的正确使用和校准是确保准确结果的关键。培训应涵盖:-

TOC 分析仪的操作:演示如何使用 TOC 分析仪来测量样本中的有机碳含量。

-

校准程序:教员工如何使用标准溶液对 TOC 分析仪进行校准,并强调定期校准对确保结果准确性的重要性。

-

设备故障排除:指导员工如何识别和解决 TOC 分析仪常见的问题(例如不正确的读数、校准错误)。

-

-

结果解读与文档管理

在完成 TOC 测试后,员工必须能够解读结果并准确记录:-

理解 TOC 结果:教员工如何解读 TOC 测试结果,包括基于法规标准的有机污染物可接受限值。

-

文档管理:培训员工如何以合规的方式记录结果,包括创建报告和维护校准、采样和测试结果的记录。

-

纠正措施:指导员工在 TOC 结果超出可接受限值时应采取的措施,例如重新清洁设备并重新测试。

-

-

实践演示与动手培训

提供员工动手实践 TOC 测试的机会,包括:-

样品采集:让员工从设备表面采集样品,并练习使用棉签和溶剂。

-

TOC 分析:让员工在监督下操作 TOC 分析仪,测量有机污染物的水平。

-

故障排除:模拟 TOC 测试结果不正常的真实情境,指导员工解决问题。

-

-

持续支持与复训

由于 TOC 清洁验证方法和技术随着时间的推移而不断发展,因此提供持续的支持和定期的复训是必不可少的。这包括:-

定期更新行业标准和法规的变动

-

对常见设备或程序问题的故障排除

-

提供持续反馈,改善清洁验证过程的准确性和效率

-

特点

-

全面培训:涵盖整个 TOC 验证过程,从样品采集到结果解读和文档管理。

-

动手培训:提供 TOC 分析仪操作和样品采集方法的实际操作经验。

-

合规性保障:确保员工了解法规要求和文档管理标准。

-

故障排除指导:为 TOC 测试中常见问题提供解决方案。

应用范围

-

制药行业:确保生产设备和生产区域符合清洁标准。

-

生物技术和医疗器械制造:确保生物制品、医疗器械和诊断设备的生产设备无污染。

-

食品和饮料生产:确保生产设备不含有害残留物,保障产品安全。

-

化学和化妆品行业:验证生产设备不含有害化学物质或化妆品成分。

参数示例

-

TOC 分析仪:校准标准、检测范围、灵敏度

-

采样方法:棉签采样、冲洗采样、擦拭采样

-

溶剂选择:去离子水、IPA(异丙醇)、PBS(磷酸盐缓冲液)

-

校准频率:每日、每周或每批次前进行校准

-

法规限值:例如制药设备清洁限值为 5 ppm

8-720x380.webp)

-720x380.webp)