棉签采样法广泛应用于各种行业的清洁验证,尤其是在制药、电子和半导体行业中。它通过从表面采集样本并分析其污染物残留来评估清洁效果。尽管棉签采样法是一种简单、经济且有效的技术,但也存在一定的局限性。了解这些局限性并探索相应的改进方向,可以帮助提高采样的准确性和效率,确保清洁验证的可靠性。

本文将详细讨论棉签采样法的局限性,并提出可能的改进方向,以便在实际应用中克服这些问题。

棉签采样法的局限性与改进方向

-

局限性:提取效率问题

棉签采样法的一个主要问题是提取效率。由于棉签的吸附能力有限,某些难以提取的污染物可能无法被完全收集。例如,表面残留的极小颗粒或亲水性污染物,可能在使用棉签采样时无法完全提取出来,导致采样结果不完全或误差。-

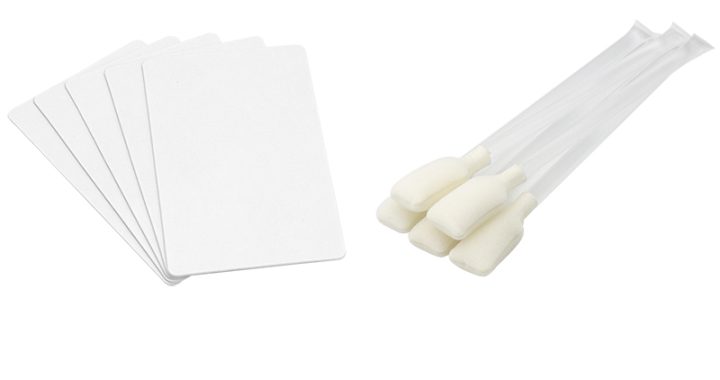

改进方向:可以考虑使用更高效的采样工具或结合其他采样方法,如擦拭布或刷子,来提高提取效率。此外,可以采用增强的溶剂或改进的提取技术,以帮助更好地收集难以提取的污染物。

-

-

局限性:棉签本身的污染风险

棉签作为采样工具,在保存、运输和使用过程中可能会受到污染。即使采用了严格的洁净操作程序,棉签在采样过程中可能会带入外部污染物,影响采样的准确性和代表性。-

改进方向:可以改进棉签的包装和存储条件,使用更加密封的包装,避免外部污染。同时,在使用前进行严格的棉签检查,确保其无污染。还可以采用更具抗污染特性的采样工具。

-

-

局限性:采样区域的代表性问题

棉签采样法的结果受采样区域的代表性影响较大。如果采样仅从局部区域进行,而不涵盖整个设备表面,可能会导致清洁效果评估不准确。因此,如何选择合适的采样点、确保采样的全面性是一个挑战。-

改进方向:采用随机或系统的采样方法,确保采样区域的代表性。同时,可以通过提高采样的频次和分布范围,增强采样数据的可靠性。

-

-

局限性:采样后的分析准确性

棉签采样后的分析依赖于提取出的样本的准确性。如果提取过程中存在不完全提取或样本污染等问题,将直接影响后续分析结果的准确性。常规的分析方法如湿化学法、HPLC等,也可能存在灵敏度不足或无法准确区分污染物种类的问题。-

改进方向:可以采用更先进的分析技术,如质谱法(MS)或傅立叶变换红外光谱法(FTIR),提高分析的灵敏度和准确性。此外,可以结合其他检测技术,如TOC或粒子计数法,提高综合分析能力。

-

-

局限性:对微小污染物的检测能力有限

对于微小颗粒或微量有机污染物,棉签采样法的检测能力较弱,尤其是在高洁净环境中,这些微小污染物可能影响清洁验证结果。然而,棉签的接触面积较小,采样过程中可能无法全面覆盖所有细微的污染物。-

改进方向:可以增加棉签的接触面积或使用更细致的采样工具。此外,结合其他技术如环境监测或在线传感器,可以实时检测微小颗粒或污染物的变化,提供更加精确的清洁验证结果。

-

-

局限性:重复性和一致性问题

棉签采样法在不同操作人员和不同环境条件下的重复性和一致性较差,可能导致不同批次之间的结果差异。尤其是在采样操作不规范或操作人员经验不足时,可能导致采样结果的偏差。-

改进方向:可以通过标准化采样流程、操作培训和定期质量控制,确保采样方法的一致性和重复性。此外,引入自动化采样设备或智能采样系统,有助于提高采样的一致性和操作精度。

-

特点

-

简便易行:棉签采样法操作简单,适用于多种清洁验证场景。

-

成本较低:相较于其他分析方法,棉签采样法成本较低,适合大规模应用。

-

适用广泛:可用于各种表面(如设备、管道、器具等)的清洁验证。

适用范围

-

制药行业:用于药品生产设备、清洁工艺等的清洁验证,确保无药物残留。

-

半导体行业:用于清洁验证,确保生产设备和工艺环境无有害污染。

-

食品行业:检测设备表面是否存在有害残留物,确保食品生产安全。

-

电子行业:用于设备和组件清洁验证,确保表面无灰尘或其他污染物。

参数示例

-

采样面积:通常为 10 cm² 至 100 cm²,根据设备或表面的大小而定。

-

提取溶剂:选择适合的溶剂,如水、醇类或有机溶剂,根据清洁目标污染物而定。

-

采样工具:使用标准的棉签,确保其符合清洁度要求。

-

分析方法:可采用湿化学法、高效液相色谱法(HPLC)、质谱法等进行分析。

8-720x380.webp)

-720x380.webp)