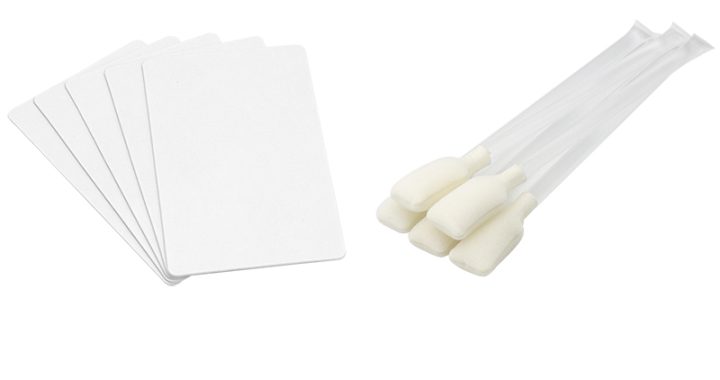

在全球范围内,清洁验证是药品、食品、化妆品等行业中的重要环节。为了确保产品的质量和安全性,国际法规对清洁验证提出了严格的要求。其中,棉签和TOC方法作为常用的清洁验证工具,在不同国家和地区的法规中均有相关规定。棉签采样法通常用于物理和微生物污染物的检测,而TOC方法则用于测量有机物残留。这些方法的选择和应用不仅要符合国家标准,还需要遵循国际法规的要求。本文将探讨棉签和TOC方法在国际法规中的要求,分析它们在清洁验证中的具体应用,并讨论它们如何帮助满足各国的法规标准。

特点:

-

国际通用性: 棉签和TOC方法是国际上普遍认可的清洁验证方法,许多国家和地区的法规中都对这两种方法的使用作出了规定。

-

准确性与可靠性: 棉签采样法和TOC方法都具有较高的准确性和可靠性,能够有效检测和量化设备表面残留物的类型和浓度。

-

法规依据: 在国际法规中,清洁验证方法必须确保设备表面无有害物质残留,棉签和TOC方法作为标准化工具,满足这一要求。

-

应用广泛性: 无论是在制药、食品、化工还是医疗设备行业,棉签和TOC方法都被广泛应用,并且符合各国清洁验证标准。

范围:

棉签和TOC方法在国际法规中的应用范围包括但不限于以下几个行业:

-

制药行业: 根据GMP(良好生产规范)、USP(美国药典)等国际标准,制药行业需要使用棉签和TOC方法进行清洁验证,确保药品生产设备表面无有害物质或微生物污染。

-

食品行业: 根据食品安全标准(如HACCP、ISO 22000等),棉签和TOC方法用于检测食品加工设备的清洁度,确保食品生产过程的安全性和卫生性。

-

化工行业: 在化学品生产中,棉签和TOC方法帮助评估清洁效果,确保化学残留不影响后续生产。

-

医疗器械行业: 在医疗器械制造中,棉签和TOC方法可用于验证生产设备的清洁度,确保产品的无菌性和安全性。

参数:

-

法规要求: 国际法规(如FDA、EMA、WHO、PIC/S等)要求在药品生产和其他相关行业中,清洁验证方法必须满足严格的标准,棉签和TOC方法是主要推荐的验证工具。

-

样本采集和分析: 根据国际标准,棉签采样通常要求采样点随机且覆盖设备表面,而TOC方法要求使用适当的仪器进行有机物残留的定量分析。

-

清洁标准: 清洁验证标准通常根据行业要求设定残留限值,棉签和TOC方法帮助确保设备表面残留物不超过这些限值。

-

适用性和灵敏度: 棉签和TOC方法的适用性和灵敏度应符合各国标准的要求,确保在不同生产环境下都能有效应用。

8-720x380.webp)

-720x380.webp)