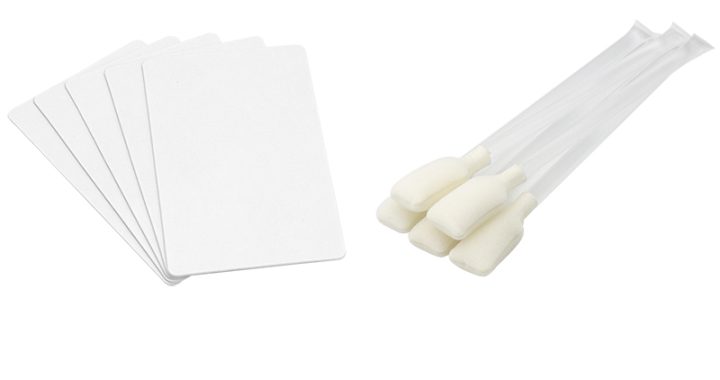

在清洁验证中,棉签采样是一种常用的监测方法,用于评估生产设备和环境表面的清洁度。为了确保采样结果的准确性和代表性,表面回收率标准是评估棉签采样有效性的关键指标之一。表面回收率指的是棉签从表面采集到的污染物量与实际污染物总量的比例。高回收率表明采样过程能够有效地捕捉污染物,确保测试结果真实反映表面污染水平。因此,制定适当的表面回收率标准,对于清洁验证过程至关重要。本文将探讨棉签采样的表面回收率标准的制定、影响因素以及如何优化采样过程,以提高清洁验证的精确性。

特点:

-

准确性和代表性:表面回收率标准能够确保采样结果准确反映设备或环境表面的污染水平。

-

标准化要求:为了确保采样的可靠性,制定表面回收率标准能够帮助统一采样方法,保证各类设备和环境中清洁验证的一致性。

-

提高验证效率:优化棉签采样和回收率标准可以减少重复采样的需求,提高清洁验证的效率。

-

数据可比性:有统一的回收率标准,便于不同批次、不同设备或不同清洁程序的比较分析,确保数据的可比性。

范围:

表面回收率标准的应用范围广泛,特别是在以下领域:

-

制药行业:棉签采样与表面回收率标准用于验证生产设备和清洁环境的洁净度,确保无药品污染残留,符合GMP要求。

-

食品加工:在食品生产和加工中,确保表面回收率标准符合食品安全要求,防止污染物影响产品质量。

-

电子制造:电子设备和元件生产中,表面回收率标准用于验证清洁程序的有效性,确保产品不受微小污染物影响。

-

医疗器械行业:清洁验证在医疗器械生产中至关重要,棉签采样和回收率标准有助于确保产品的卫生和安全性。

参数:

-

回收率标准:通常要求表面回收率在80%-90%以上,以确保采样的代表性和有效性。具体标准根据设备、污染物类型和行业要求有所不同。

-

采样方法:采用统一的摩擦力和采样方式,以确保回收率的一致性。一般采用标准化的棉签和采样工具,以避免因工具差异引入的偏差。

-

污染物类型:不同类型的污染物(如颗粒、油污、化学残留等)对回收率有不同影响,因此需要针对不同污染物设定相应的标准。

-

采样次数:为提高回收率,可能需要进行多次采样或使用不同位置的样本进行综合评估,确保结果的代表性。

-

实验条件:实验室环境的湿度、温度和采样表面条件可能会影响回收率,通常需要在控制的环境下进行标准化操作。

-720x380.webp)

8-720x380.webp)