在制药、食品、医疗器械等行业中,清洁验证是质量保证体系的重要组成部分。TOC(总有机碳)清洁验证方法作为一种高效且灵敏的检测手段,广泛应用于设备清洁、生产环境监控以及水系统验证等领域。TOC验证能够准确测量设备和水系统中残留的有机物,为生产过程中的污染物控制提供科学依据。通过在质量保证体系中有效应用TOC清洁验证,不仅能够确保产品的安全性和质量,还能提高生产效率,减少风险和成本。本文将探讨TOC清洁验证在质量保证体系中的关键作用,以及如何优化其应用,以确保生产过程的清洁合规。

特点:

-

精准的污染物检测:TOC方法通过测量样品中的总有机碳含量,能够灵敏地检测到水溶性有机污染物和微量残留,确保设备和环境符合清洁标准。

-

高效的数据支持:TOC验证提供定量数据,便于进行长期的趋势分析和清洁过程的优化,从而提高生产效率。

-

符合国际标准:TOC清洁验证符合GMP、FDA等国际质量标准,是全球各地制药、医疗设备等行业进行清洁验证时推荐使用的标准方法。

-

降低清洁验证成本:与传统的清洁验证方法相比,TOC验证通过自动化检测和数据分析,减少了人工操作和测试周期,降低了成本。

范围:

TOC清洁验证在质量保证体系中的应用范围广泛,主要涵盖以下几个领域:

-

药品生产:TOC清洁验证在制药行业中用于检测生产设备、管道系统和水系统的清洁度,确保药物生产过程中无有机污染物残留,满足GMP标准。

-

食品生产:在食品生产中,TOC验证用于监控生产设备、储存容器和加工环境的清洁度,确保食品安全和卫生。

-

医疗器械制造:TOC方法用于医疗器械生产线清洁验证,检测设备和环境中的有机污染物,确保医疗器械产品的无菌性和合规性。

-

其他高洁净环境:TOC验证还适用于其他高洁净度要求的行业,如化学品、电子产品等的生产线清洁验证,确保生产环境的清洁符合行业标准。

参数:

-

TOC检测灵敏度:TOC方法能够检测极低浓度的有机污染物,适用于检测微量残留污染物,灵敏度通常可达0.05 mg/L至500 mg/L。

-

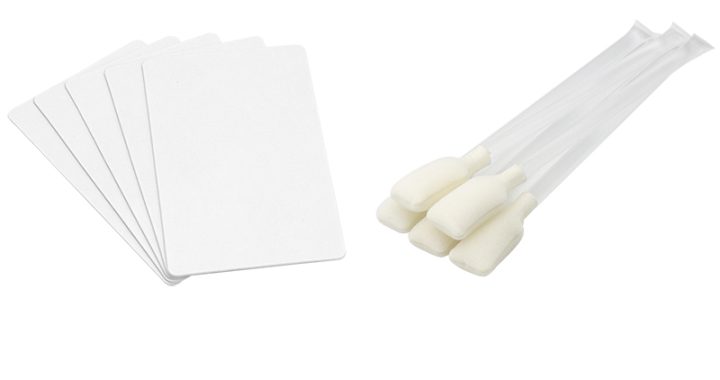

采样方法:TOC验证通常通过水样采集或表面擦拭采样,将样品带回实验室进行氧化处理,测量样品中的有机碳含量。

-

清洁标准:根据不同行业的要求,TOC残留限值标准通常为水系统中TOC浓度不超过500 µg/L,设备表面TOC浓度不超过50 µg/m²。

-

分析方法:TOC分析通常采用紫外氧化法(UV)或燃烧法(Combustion)进行测量,这些方法能够精确地检测样品中的有机碳含量。

-

验证频率:TOC验证的频率依据生产周期、设备使用情况及清洁程序的复杂性来决定,一般会在每个生产批次后进行验证。

8-720x380.webp)

-720x380.webp)