在制药行业中,水系统的清洁验证至关重要,因为水是药品生产中的重要组成部分,任何污染物的残留都可能影响药品的质量。TOC(总有机碳)验证是评估水系统清洁度的重要方法之一,尤其适用于检测水中的有机污染物。本文将探讨 TOC 验证在制药水系统中的操作规范,阐述其特点、应用范围、关键参数及最佳实践。

特点:

-

高灵敏度:TOC 方法能够检测极低浓度的有机物,适用于检测水系统中的微量有机污染物。即使是最小的污染也能被检测到,确保水系统的纯净。

-

定量分析:TOC 验证提供准确的定量数据,能够测量水中有机污染物的浓度,帮助确认清洁过程的效果,符合药品生产对水质量的严格要求。

-

符合标准:TOC 验证符合全球主要药品监管机构的要求,如FDA和EMA,能够帮助制药公司满足GMP(良好生产规范)对水质量的监管要求。

-

便捷性和实时监控:TOC 测试设备通常可以实现实时监测,提供即时反馈,帮助操作人员快速确认水系统的清洁状态。

范围:

-

制药水系统:TOC 验证广泛应用于制药水系统的清洁验证中,尤其是注射用水、纯化水和配制水的验证。水系统是制药过程中最常见的清洁验证对象,TOC 方法能够有效检测水中的有机污染物。

-

水处理设施:在制药厂的水处理设施中,TOC 验证用于监控水质,确保经过处理的水符合生产要求。定期的 TOC 验证可确保水系统的持续合规。

-

设备清洁验证:除了水系统,TOC 还可用于验证与水系统相关的设备(如管道、储罐和反应器)的清洁度。通过验证这些设备中残留的有机物含量,确保设备不会污染水源。

-

合规性和监控:TOC 验证有助于确保制药企业的水系统符合当地和国际药品质量控制标准,为药品的安全性和有效性提供保障。

参数:

-

检测限度:TOC 方法通常设定检测限度为 50 µg/L 或更低,能够检测水系统中的微量有机物。检测限度的设定依据水系统的使用需求和生产要求。

-

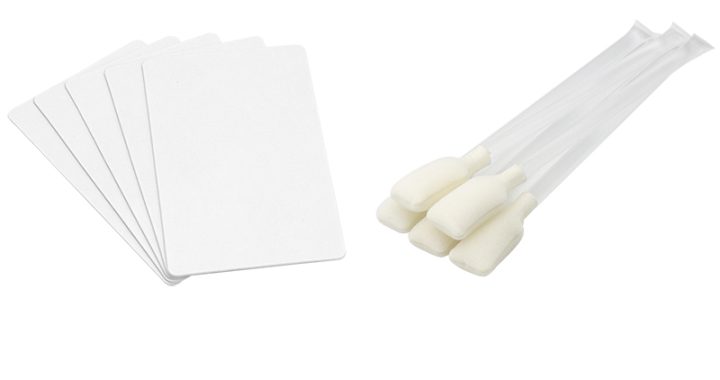

采样方法:TOC 验证可以通过水样采集或设备表面擦拭样本进行采样。水样的采集应符合相关操作规范,确保采样过程中的污染最小化。

-

分析方法:TOC 分析仪用于测量水样中的总有机碳含量,采用氧化法或催化燃烧法将样本中的有机物转化为二氧化碳并测量其浓度。

-

清洁限值:根据GMP标准,制药水系统中的有机物残留限值通常要求低于 50 µg/L。若检测到超标,则需要重新评估清洁程序。

-

采样频率:TOC 检测的频率取决于生产过程的要求和水系统的

8-720x380.webp)

-720x380.webp)