在工业、实验室及电子制造领域,酒精布是日常清洁的重要工具。然而,普通酒精布与无尘布酒精布在材质、洁净度和应用场景上存在明显差异。选择合适的布料不仅能提高清洁效率,还能保护精密设备和实验样品。

一、材质与生产工艺差异

-

普通酒精布

-

通常为棉布或纸质基布,含有少量纤维杂质。

-

加工简单,价格低廉,主要适合一般日常清洁和消毒。

-

不具备低纤维脱落、抗静电或高洁净等级处理。

-

-

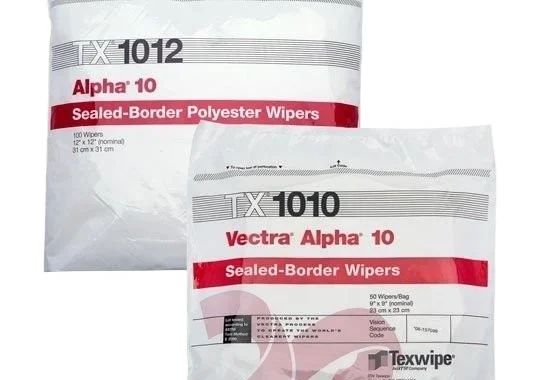

无尘布酒精布

-

基材为超细纤维布或高密度聚酯布,柔软、耐磨且低纤维脱落。

-

采用无尘水洗或洁净室加工,降低非挥发性残留物和析出离子。

-

可根据用途进行预湿处理,含70%–75%异丙醇(IPA)或乙醇,便于洁净擦拭。

-

二、洁净度等级差异

| 指标 | 普通酒精布 | 无尘布酒精布 |

|---|---|---|

| 纤维脱落量 | 高,易产生微尘 | 极低,适合精密设备 |

| 微粒含量 | 无标准控制 | 可达到洁净室Class 100–1000标准 |

| 抗静电性 | 无 | 可添加防静电处理 |

| 化学残留 | 可能含纸张漂白剂或杂质 | 非挥发性残留低,适合敏感场景 |

三、适用场景对比

-

普通酒精布

-

家居清洁、办公室桌面、普通仪器表面消毒。

-

不适合精密仪器、半导体晶片或洁净室环境。

-

-

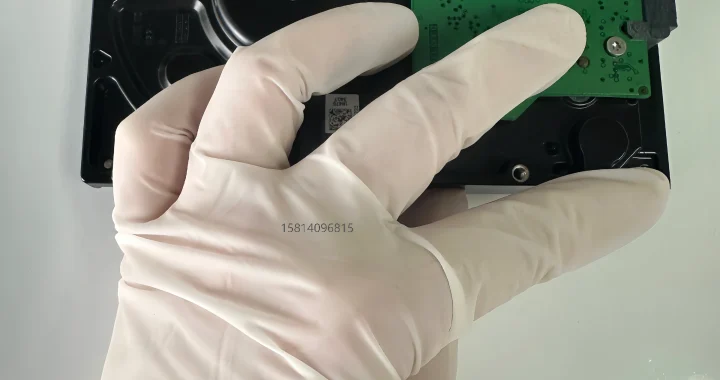

无尘布酒精布

-

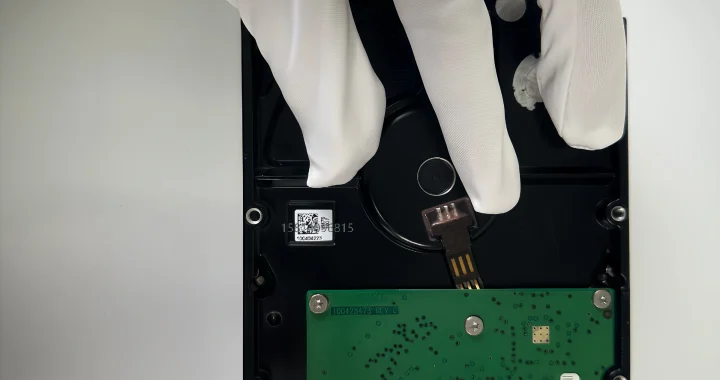

电子车间:PCB、显示器、触控面板表面清洁。

-

实验室:玻璃器皿、精密仪器、化学实验台面。

-

洁净室环境:Class 100–1000区域,适用于半导体、光学镜片及高洁净设备。

-

四、选购建议

-

依据应用场景选择

-

对精密设备、光学仪器和洁净室环境,应优先选用无尘布酒精布。

-

对一般表面消毒、日常清洁,可选择普通酒精布。

-

-

注意酒精浓度

-

70%–75% IPA或乙醇适合大多数电子和实验室应用,兼顾挥发性和消毒效果。

-

高浓度酒精易挥发,但可能腐蚀敏感材料,应谨慎使用。

-

五、总结

普通酒精布与无尘布酒精布在材质、洁净度和适用场景上存在显著差异。理解这些差异,可以确保在不同环境中选择合适的擦拭布,提高清洁效率、减少污染风险、保护精密设备和实验样品安全。